お疲れさまです

くおりです

今回はISO22000の3項について話をしていきます

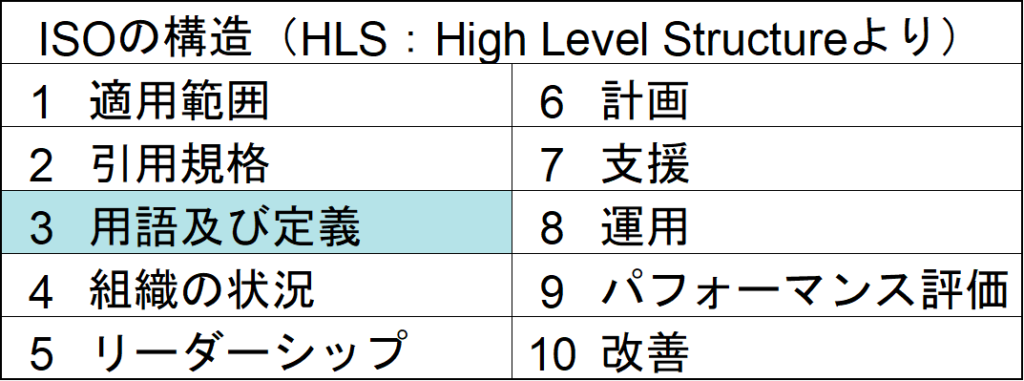

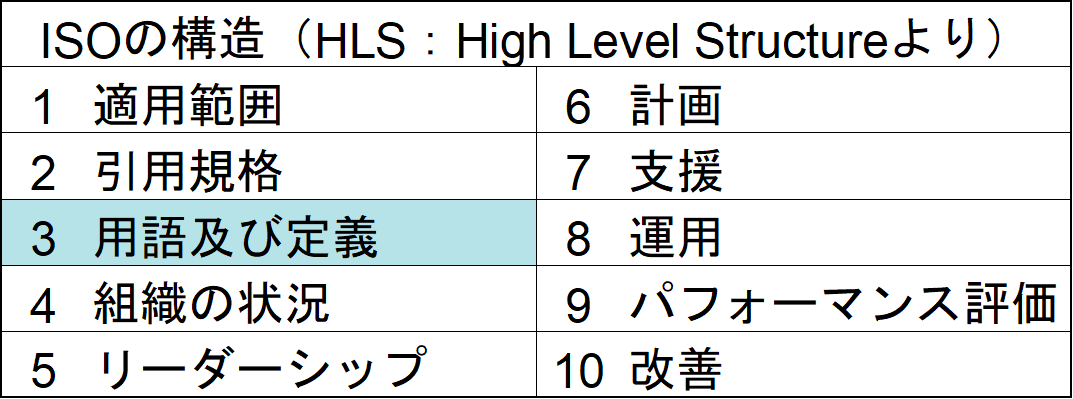

ISOシリーズ(ISO22000,9001,14001など)は1項~10項で構成されています

社内でISOのマニュアル(今回であれば食品安全マニュアル)を作ろうとしたときにはこの項番で作ることをおすすめします

今回の記事ではその項番でマニュアルを作る際に役立つように書いていきます

これらの記事を読み、コピペしてもいいのでWordで作り始めることから社内ルールのスタートです!

では、進めていきます

ISO全体の構成

ISOの構造

ISOの構造

ISOシリーズはHLSという上位構造から規格構成が共通化されています

ISO22000やISO9001,ISO14001でも同様ですが、それぞれFSMS、QMS、EMSとFS(食品安全)かQ(品質)かE(環境)を見ているのかで変わっています

運用の”8”では違いが大きいですが、他の項目についてはほぼ同様の構成となっています

とくに食品安全マネジメントシステム(FSMS)のISO22000の場合は8に”HACCP”を含むことが特徴です

今回は実際のPDCAが始まるよりも更に前の段階、3項を説明していきます

ちなみに1~10とありますが、このサイトでは1”項”として説明していきます

人によっては1”章”など他の表現もありますが特に規定はされていないようです

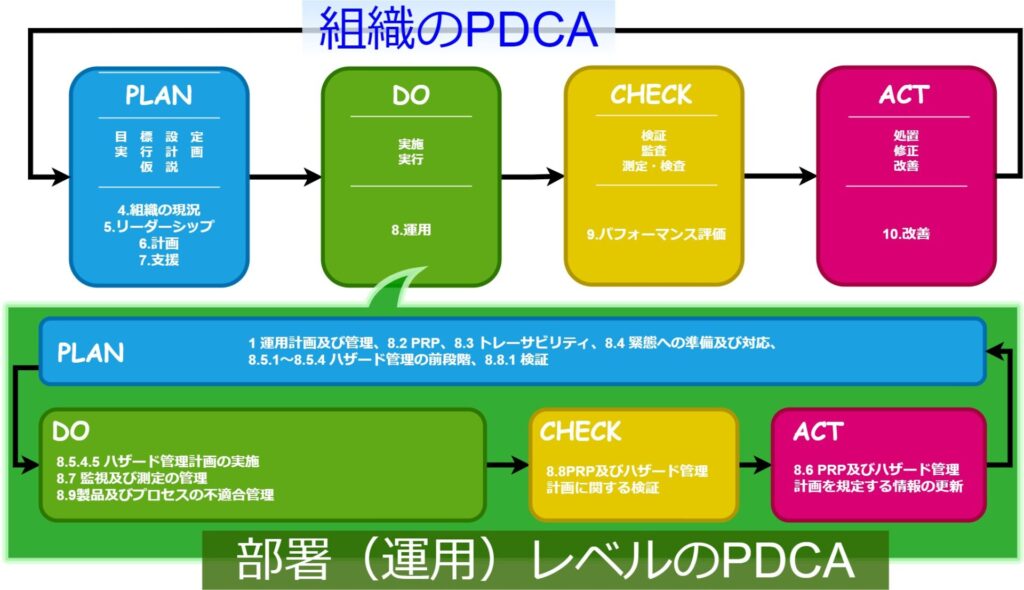

4項~10項のPDCAサイクルの全体像

4項~10項のPDCAサイクルの全体像

3.用語の定義

今回はISO22000の用語の定義を説明します

ISO22000をやっていく中で専門用語として定義されているものの説明しているものになります

説明を短くまとめました!

ちなみに順番は公式に則っており、基本はa~zの順番になります

説明は「+」を押して中身を確認してください

3.1 許容水準(accept level)

組織(会社や事業所)によって作られた最終製品について、超えてはならない食品安全ハザードの水準。食品安全の危害で、健康被害を起こすか起こさないかの境目の許容値(水準)のこと。許容限界と混在注意!許容水準は分析的な数値、許容限界は工程管理のパラメータの数値となる

3.2 処置基準(action criterion)

OPRPで用いられる測定可能な基準。もしくは観察可能な基準。CCPで言う許容限界(Critical Limit)。OPRPでは処置基準という言葉を使用する。”逸脱”と判断するための基準、限界値、限界の状態のこと

3.3 監査(audit)

内部監査、外部監査。監査は監査の基準があり、その基準を元に、証拠を収集し客観的に評価するもの。監査は独立し、体系的に文書化されたプロセス。ISO19001の監査のための指針が元となる

3.4 力量(competence)

意図した結果を得るための、知識や力量を持ちそれを使うことができる能力

3.5 適合(conformity)

要求事項に対して、その要求事項どおりであること、満たしていること

3.6 汚染(contamination)

製品や工程、工程の環境において汚染物質の混入。また、化学反応や微生物の増殖による汚染物質の発生のこと

3.7 継続的改善(continual improvement)

組織のPDCAを繰り返し回し、パフォーマンスの向上を繰り返し行うこと

3.8 管理手段(control measure)

食品安全ハザードを許容水準まで低減させる、もしくは予防するための活動。金属検出機、X線検出器の物理的ハザード予防手段。レトルト殺菌、ボイル殺菌や加熱工程の生物学的ハザード予防手段。アレルゲン除去の清掃やカビ毒防止の保存方法などの化学的ハザード予防手段

3.9 修正(correction)

不適合を除去すること。修正には工程の不適合の除去と、製品の不適合除去があるため、注意。工程トラブルの際は工程を元に戻すこと、そのトラブル時の不良品を製品化させないことのどちらも修正となる。

3.10 是正処置(corrective action)

不適合の本質的な原因を除去し、再発を防止するための処置をすること。例:設備の修繕とその後の定期点検、ルール変更とマニュアル改定、教育と定期教育計画。

【修正】と【是正】については以下の記事を参考にしてください

3.11 重要管理点(critical control point)

CCPのこと。組織として重要とした食品安全ハザードを予防、低減させるために管理手段が適用されている工程。さらに低減する許容水準は規定された許容限界まで低減でき、測定や逸脱した際の修正が可能な工程であること。注:測定が出来ず、主観による判断であればOPRPとする。逸脱してもタイムリーに修正が出来なければOPRPなどで管理する

3.12 許容限界(critical limit)

許容可能(出荷可能)と許容不可能(出荷不可)を分ける測定可能な値。例:硬質異物○mm、大腸菌群陰性、一般細菌5万cfu/g以下。

3.13 文書化した情報(documented information)

組織が管理し、維持している情報。紙に限らずデータでも可能。維持するための文書(規則、マニュアルなど)と保持するための文書(記録、証拠など)がある。

【文書化した情報】については以下の記事を参考にしてください

3.14 有効性(effectiveness)

マネジメントシステムで達成したい成果・目的に対してPDCAのPlan・計画、Do・実施、そのCheck・検証し、Act・処置がどれほど成果を満たしているのか、達成しているのかを表した程度のこと。

3.15 最終製品(end product)

組織がそれ以上加工や変更をしない製品。業者向けであれば業者向け商品、消費者へ渡る製品の加工途中:中間品で組織を出すのであれば中間品が最終製品となる。グループ会社や事業所で完結し、事業所を組織として認識すればその事業所から出荷される状態が最終製品となる。

3.16 飼料(feed)

豚や牛、鶏などの食用動物や食料生産動物に与える餌のこと。加工済み、半加工済みや単一のもの、混合したものを含む

3.17 フローダイアグラム(flow diagram)

受入れから出荷まですべての工程を記述したもの(別章で説明します)

3.18 食品(food)

消費されることを意図した加工、半加工、または生の材料で生産、調整、処理されたあらゆる物質。動物用食品も含む。ただし、化粧品やタバコ、薬品は含まない。

3.19 動物用食品(animal food)

ペット、犬や猫などの非食料生産動物のエサ。加工、半加工、生で単一、複合のものを含む

3.20 フードチェーン(food chain)

一次生産から消費されるまでの、流れ。農産物→農産物加工→加工品・抽出物→加工し食品化→出荷・流通→保管・販売。原料段階の流通なども含めた食品ができるまでに関わるすべての段階。

3.21 食品安全(food safety)

食品が決められた調理、工程で作られ、定められた方法で喫食する際に健康に悪影響を与えないということ。

3.22 食品安全ハザード(food safety hazard)

食品に含まれる生物的、化学的、物理的な悪影響を与える要因のこと。喫食する対象者(乳児用食品、介護職、飼料用食品など)で異なる。アレルゲンや放射能も含む

3.23 利害関係者(interested party)、ステークホルダー(stakeholder)

組織へ影響のある他の組織や個人。消費者、従業員、金融期間、規制当局(省庁、県庁、保健所)、業界団体、供給元、提供先、競争相手(ライバル企業)など

3.24 ロット(lot)

バッチとも言う。組織が予め決められたパラメーターで、同じ条件で生産、加工、包装された、一つの塊にできる製品のこと。トレーサビリティの際には必須となり、明確であれば明確な方がトラブル時の範囲を絞り込めるためよい。

3.25 マネジメントシステム(management system)

組織の方針や目標を達成するためのプロセス。組織として役割、責任を決めて、PDCAを回しながら向上していくこと

3.26 測定(measurement)

値・数値を確定すること。

3.27 モニタリング(監視)(monitaring)

製品や中間品の状態、その工程のパラメーター、プロセス、システムの状況を確定すること。主観的な判断も含む。ただし、判断するものの力量は求められる(人によって判断のばらつきを減らさなくてはいけないため)。活動(システム・プロセス)の前に確認することは妥当性確認、活動の最中に確認するのがモニタリング、活動の後に確認するのが検証となる。

3.28 不適合(nonconformity)

組織の決められたパラメーター、組織マネジメントの要求事項を満たしていないこと

3.29 目標(objective)

組織が達成するべき結果。目的とも言い変えれる。なるべく測定可能や判定可能なものがいいが、判定するための要素を説明でいれてもいい

3.30 オペレーション前提条件プログラム(operational prerequisite programme)

3.11 重要管理点(critical control point)

CCPに準ずる重要な工程のこと。組織として重要とした食品安全ハザードを予防、低減させるために管理手段が適用されている工程。さらに低減する許容水準は規定された許容限界まで低減でき、測定”又は観察”で効果的な管理が可能な工程であること。CCPのように測定管理ができず、目視などが重要な場合はOPRPとして管理するのが望ましい

3.31 組織(organization)

独自の機能を持つ個人やグループ。多くは会社や事業所、工場単位が相当する。自らの目標を持ち、マネジメントを回せる状態にあるもの

3.32 外部委託する(outsource)

工程やプロセス、機能を外部の組織が実施する事を言う。例:包装工程を委託、設備保守は委託、教育は委託、分析は委託など≒サービスの供給

3.33 パフォーマンス(performance)

定量的や定性的に測定・判断できる結果のこと

3.34 方針(policy)

トップマネジメント、組織のトップ、社長やその事業所の所長、工場長などによって示された組織の意図や方向性。何を目指しているのか。例:食品安全方針、環境方針などがある

3.35 前提条件プログラム(prerequisite programme)

組織における土台の部分、一般衛生管理。例:手洗いをするというルールが有ること、食品用の設備、器具、包装資材の使用。教育されていること、5Sなど、当たり前にやっていること。

3.36 プロセス、工程(process)

製品を作る上での一つの活動。受入れ・保管・加熱・冷却など

3.37 製品(product)

プロセス、工程を経て出来たもの。アウトプット。サービスも含む

3.38 要求事項(requirement)

明確になっている、もしくは暗黙の了解となっている義務として要求されている事柄

3.39 リスク(risk)

想定するものとは異なる状態になる可能性。ISOではリスクに機会、良いことも悪いことも可能性も含む。多くの場合は悪い場合に用いる

3.40 重要な食品安全ハザード(significant food safety hazard)

ハザード分析を実施した結果、組織が管理手段が必要、CCPやOPRPとして管理が必要と判断した食品安全の危害要因

3.41 トップマネジメント(top manegement)

社長やCEO、事業所では工場長や所長など、組織を管理する最上位の個人やグループ

3.42 トレーサビリティ(traceability)

加工段階やその原料を追跡することができる能力

3.43 更新(update)

最新情報を手に入れれるために行う、タイムリー変更活動。即時、もしくは事前に行うのが基本である

3.44 妥当性確認(validation)

管理手段を決める際にその方法が効果的であるかどうかを事前に確認しその証拠を得ておくこと。新商品開発や新しい機械を導入する際は行う

3.45 検証(verification)

要求事項や想定した活動が行われているのかを客観的証拠を用いて確認すること。活動の事故に行われる

【妥当性確認】や【検証】については下の記事を参考にしてください

まとめ

今回はISO22000の3項【用語の定義】について説明しました

特にマニュアルを作成する人の参考になればと思います

一つにまとめて食品安全マニュアルの際には「ISO22000の用語の定義を参照」と記述してください

用語については組織独自のものもあるので用語集を作っておくことを強くおすすめします

ISO22000に由来するものは上記を参考にしてください

組織独自のものを規定しておくと、他社からの中途社員や新卒社員への教育にも使えますし、教える側のストレスも減るため、コミュニケーショントラブルも防げます

費用対効果も高いのでぜひ、やってみてください

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

ISO22000の本を購入する際はこちらから!

TS22002-1を知る際はこちらを使ってください!

コメント