みなさん!お疲れさまです

今日もがんばっていますね!!

今回は8項の中でハザード管理の項目、8.5項の説明となります

8.5項はまさにHACCPとなります

そのため、それぞれ細かくわけて説明していきます

今回は8.5.2ハザード分析を説明します

ここではコーデックスHACCPの原則1(手順6)のハザード分析

原則2(手順7)のCCPの決定が含まれます

また後半では原則4(手順9)のモニタリング方法の設定、原則5(手順10)の改善措置の決定の一部もはいってきています

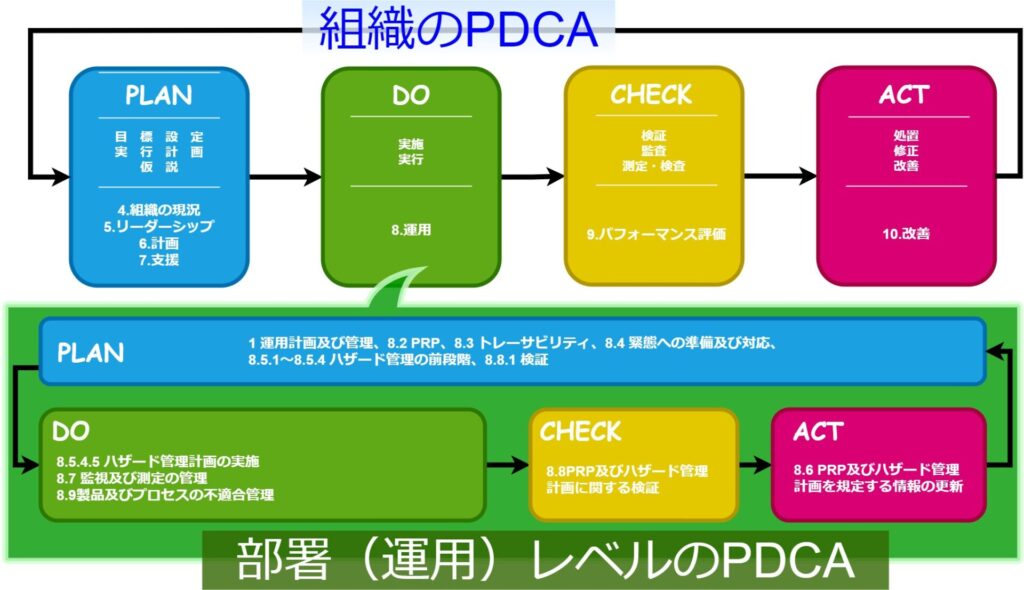

8項はPDCAのDO

8項はPDCAのD、運用・実施のDoのところと話をしました

その中でももっとも重要な部分が8.5項となります

食品安全の肝となるHACCP、ハザード管理はここで定義しています

ただ、8.5項は8.5.1.1とサブカテゴリが深く、8.5.4.5まで合計20項に分類されます

そのため、サブカテゴリのさらにサブで項目分けし、解説に入ります

8.5項ハザード管理

8.5項をコーデックスHACCPと比較しました

すべてがピッタリ一致しませんが、イメージはしやすくなります

手順1 HACCPチームについては5.3項の組織の役割で作っています

細かく言えばそれぞれの項目がその後の8.6以降でも出てきますので、順番に作り、網羅し、監査の際には指摘が出ないように何度も見直すのがいいでしょう

8.5.2ハザード分析

8.5.1項で集めた情報をもとにハザード分析を行っていくのが8.5.2項となります

すでにHACCPを構築した場合でも、改めて8.5.1を実施し、文書化してください

その結果からHACCPを構築していくことが8.5.2以降で必要となります

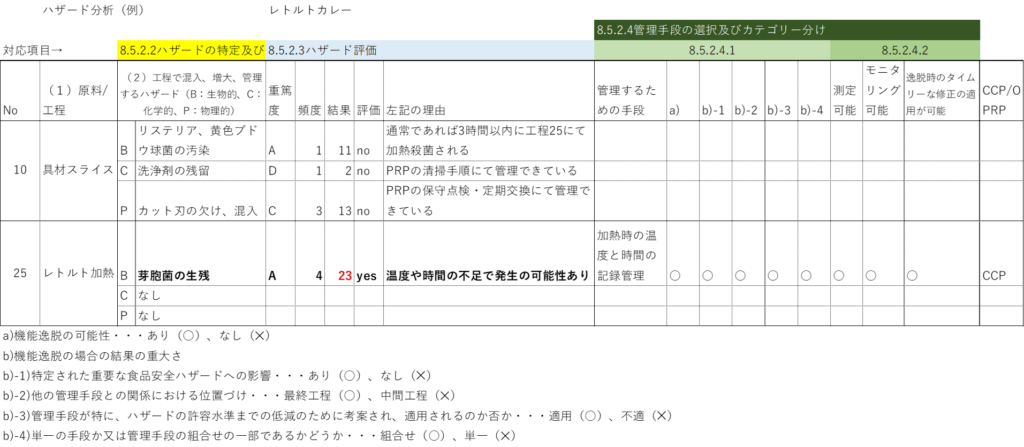

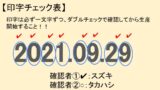

最終的に上記のような一覧でハザード分析を実施し、文書化することが求められます

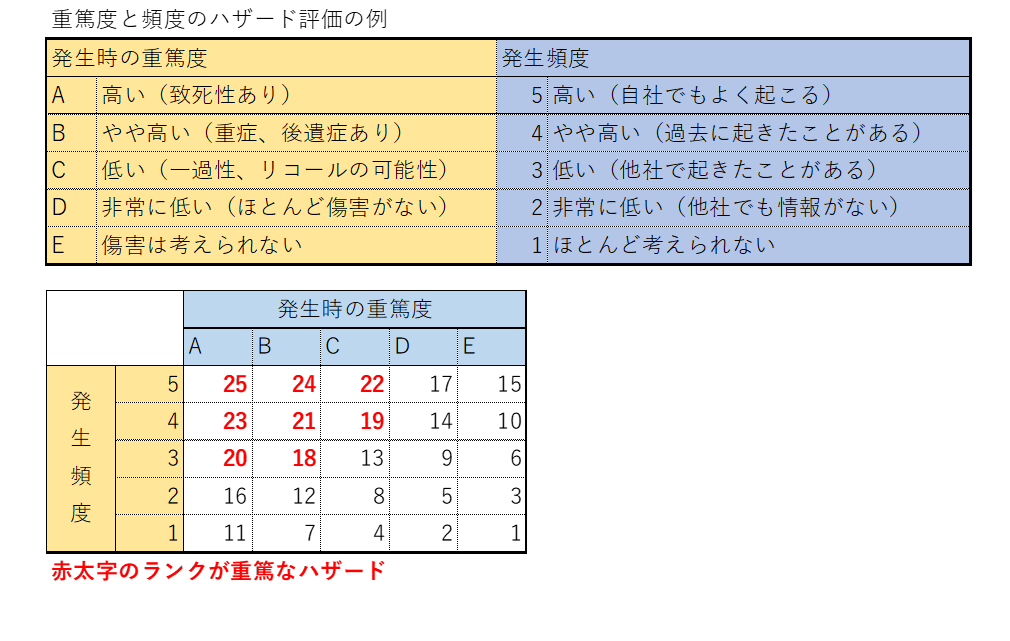

ハザードの評価については後ほど解説しますが、マトリックスで重篤度、頻度で判定し、自社内で重要と決めたレベル以上で次の管理手段を判定、CCPかOPRPかを判断するのがいいでしょう

では、順に解説していきます

8.5.2.1一般

ここではHACCPをコーデックスに則って行うことを定義する

さらに3つの段階で行うことを定義する必要がある

- 8.5.2.2よりハザードの特定及び許容水準の決定をすること

- 8.5.2.3よりハザード評価をすること

- 8.5.2.4より管理手段の選択、及びカテゴリー分けをすること

これらを満たすために最初の表のような形でまとめていくことが求められます

8.5.2.2ハザードの特定及び許容水準の決定

ここではハザードの特定を行い、その許容水準を決定します

ハザードの特定は例えばボツリヌス菌の毒素や金属片

許容水準とはボツリヌス菌が1食あたり10万個以下など、健康被害が出ない量を示します

さらに許容限界は製造時のその段階において、最終的に影響が出ない数値として、ボツリヌス菌(芽胞菌)陰性などと定義します

これらのハザードの特定及び許容水準の決定をする際に3つのサブカテゴリーで進めます

ポイントは経験だけではないこと、組織がその段階を特定し、許容水準を決定すること

つまり、各経験者の感と経験でやっているのはだめで、しっかりと組織として明文化してチームで取り組むことを求めています

サブカテゴリーについて解説します

8.5.2.2.1

ここではハザードを特定する時に文書化することを求めています

また、ハザードの特定の際に必要な項目を以下のことを抑えると要求しています

- 8.5.1で収集した事前情報やデータ

- 組織(組織に含まれる人々)の経験

- 可能な範囲で化学的なデータを含む内部、外部の情報

- 関連するフードチェーンからの情報

- 法令や規制、顧客要求事項

これらは組織として食品安全チームや品質部門が収集し、なるべく詳細に文書化

組織として共通の知識として共有しておくことができるといいでしょう

8.5.2.2.2

ここではハザードを特定したらその混入や増加、残存の可能性を前後関係で特定することを求めています

例えば、ウェルシュ菌は大量調理後の冷却がゆるいと増加することがあります

弁当や総菜などの製造では、加熱で食中毒の原因菌を減らすことはもちろんですが、冷却し、増やさないことの管理も必要

これらの前後関係を考慮することを求めているのがこの項目となります

つまりハザードが増大、減少、維持、残存を工程で特定し、文書化することが求められています

8.5.2.2.3

次にハザードが明確になったあと・・・

許容水準をきめることを求めています

これはハザードと同様に法令や顧客要求事項などはもちろん、最終製品への影響を考慮する必要があります

つまり中間品であれば最終製品のときにそのハザードの影響が減少(加熱されて取り除かれるなど)するのであれば管理を容易にできる

逆に、中間品で最終製品の時にハザードの影響が増加(菌の増殖など)するのであればさらに厳重な管理が必要となります

ここでも文書化することが求められます

8.5.2.3ハザード評価

ここでの要求事項はハザード評価を行う際に「起こりやすさ」「悪影響の重大さ」を考慮することを要求しています

そのため、上記のようなマトリックスで評価し、その証拠をハザード分析の一覧に入れて行うことをおすすめします

過去には担当者の感覚、さじ加減だったかもしれません

ISOでは誰でも組織として共通の判断ができるように上記のように求めています

8.5.2.4管理手段の選択及びカテゴリー分け

正直8.5.2の中でもっともわかりにくいのはこの項目でしょう

そのため、素直に要求事項通り行うことを強くおすすめします

8.5.2.4.1

要求事項ではハザード評価で重要なハザードと特定されたものについてCCPかOPRPで管理するかを決めることを求めています

8.5.2.2と8.5.2.3で重要と特定したハザードは以下の項目で判断しましょう

- 機能逸脱の起こる可能性(a)

- 機能逸脱した場合の影響の大きさ、重大さ(b)

- 食品安全ハザードへの影響(b-1)

- 他の管理手段との関係における位置づけ(b-2)

- 管理手段がハザードの許容水準までの低減のために考案され、適用されるのか否か(b-3)

- 単一の手段か、又は管理手段の組合せの一部か(b-4)

1の可能性はあるか、なしか

2はその工程で異常があった場合の影響度合いを判定します(b-1以降に続く)

3は温度や時間、基準が守れない場合のハザードへの影響があるか、ないか(殆どはあるはず)

4はその管理、加熱が途中の調理工程での加熱で、最終加熱前であれば、同じハザードは除去できるのかどうか。

金属検出機やX線での異物除去であれば、最終検査で発見できるのかどうか。

中間であれば重要度は下がります

5は金属検出機やX線、レトルト滅菌がハザードを除去するためだけのものかどうか

逆に考えるとその工程がなくても製品は問題なく出来上がるのであれば、それはハザード除去のためだけの工程と言えます

6は管理の方法として組合せは加熱と時間にプラスしてpHの管理や水分活性の管理、単一は異物除去においてのX線

ハザードを除去するためにはいくつかの条件が必要かどうかを判断します

8.5.2.4.2

ここでは最終的にCCPかOPRPかの判断をする際に内容を示しています

CCPであればそれは測定可能であり、タイムリーな修正が可能です

OPRPは測定できなくても観察可能(目視検査などの主観を含む)な場合、タイムリーとは言い難いが抑えておく必要がある場合に使えます

これらの管理手段が有効であるかも合わせて確認が必要です

CCPとして設定したが、実際に逸脱が起こった場合にはタイムリー(即時)には判断できず、翌日にしかわからなければOPRPとしての管理が適切かもしれません

もしくは管理手段の見直しが必要かもしれません

これらの有効性の評価やCCP/OPRPの判断根拠も文書化しておくことが求められています

引用例(8.5.2)

8.5.2 ハザード分析(ここからHACCPプラン)

8.5.2.1 一般

食品安全チームは、管理が必要なハザードを決定するため、事前情報に基づいてハザード分析を行う。管理の程度は、食品安全を保証するものでなければならず、必要に応じて管理手段を組み合わせたものを使用する

その証拠として「HACCPプラン」として文書化し、維持、更新、管理する

8.5.2.2 ハザードの特定及び許容水準の決定

8.5.2.2.1 食品安全ハザードの特定

当社は、製品の種類、工程及び工程の環境の種類に関連して、発生することが合理的に予測される全ての食品安全ハザードを特定し、かつハザード分析(HACCPプラン)に文書化する。

a)8.5.1に従って収集した事前情報及びデータ

b)組織、組織に含まれる人々の経験

c)可能な範囲で、疫学的、科学的及びその他の過去のデータを含む内部及び外部情報

d)最終製品、中間製品及び消費時の食品の安全に関連する食品安全ハザードに関するフードチェーンからの情報

e)法令、規制及び顧客要求事項、関係団体

当社のHACCPプランはコーデックス-HACCPの仕組みを参考にする

8.5.2.2.2

当社は、各食品安全ハザードが存在し、混入され、増加又は存続する可能性のある段階(例えば、原料の受け入れ、加工、流通及び配送)を特定する。

ハザードを特定する場合、当社は次の事項を考慮する。

a)フードチェーンにおける前後の段階

b)フローダイアグラム中での全ての段階

c)工程に使用する装置、ユーティリティ/サービス、工程の環境及び要員

8.5.2.2.3

当社は、特定された食品安全ハザードのそれぞれについて、最終製品における許容水準を決定する。

許容水準を決定する場合、以下の事項を考慮する。

a)適用される法令、規則及び顧客要求事項が特定する。

b)最終製品の意図した用途を考慮する

c)その他の関連情報を考慮する。

許容水準の決定及び許容水準を正当化する証拠に関してHACCPプラン、製品説明書、レシピ表、内部の分析報告書(それぞれのフォーマット)、外部の分析報告書(分析機関のフォーマット)など、文書化して維持する。

8.5.2.3 ハザード評価

当社は、特定されたそれぞれの食品安全ハザードについて、その予防又は許容水準までの低減が必須であるか決定するために、ハザード評価を実施する。その際、以下の事項に対して、それぞれの食品ハザードについて、評価する。

a)管理手段の適用の前に最終製品中で発生する起こりやすさ

b)意図した用途との関連で起きる健康への悪影響の重大さ

あらゆる重要な食品安全ハザードを特定する。使用した評価方法を記述し、また食品安全ハザード評価の結果をハザード分析として文書化した情報を維持する。

8.5.2.4 管理手段の選択及びカテゴリー分け

8.5.2.4.1

ハザード評価に基づいて、当社は、特定された重要な食品安全ハザードを予防又は低減して、規定の許容水準にすることができる、適切な管理手段又は管理手段の組合せを選択する。

当社は、選択され特定された管理手段を、OPRPs(3.30参照)又はCCPs(3.11参照)として管理するようにカテゴリー分けを行う。

カテゴリー分けは、系統的なアプローチを用いて実施し、選択したそれぞれの管理手段については、以下の評価を行う。

a)機能逸脱の起こる可能性

b)機能逸脱の場合の結果の重大さ

1)特定された重大な食品安全ハザードへの影響

2)他の管理手段との関係における位置づけ

3)管理手段が特に、ハザードの許容水準までの低減のために考案され、適用させるか否か

4)単一の手段か又は管理手段の組合せの一部であるかどうか

8.5.2.4.2

さらにそれぞれの管理手段に対して、系統的なアプローチは次の可能性の評価を含める。

a)測定可能な許容限界及び/測定可能若しくは観察可能な処置基準の確立

b)許容限界及び/測定可能若しくは観察可能な処置基準からのあらゆる逸脱を検出するためのモニタリング

c)このような逸脱の場合の、タイムリーな修正の適用

意思決定プロセス及び管理手段の選択並びにカテゴリー分けの結果は、危害要因分析(フローダイアグラムに付随)として文書化した情報を維持する。

管理手段の選択や厳格さに影響を与える外部要求事項(法令、規制及び顧客要求事項)も商品規格書として文書化した情報を維持する

まとめ

今回は食品安全マネジメントシステム、ISO22000のDO!

8項運用の8.5.2項を説明しました

8項の中でもハザード分析と我々の頭を悩ますものが入っています

許容水準、許容限界、管理手段、これらの言葉の定義も改めて振り返りながら進めていきましょう

このあたりでは独自のHACCPのやり方は忘れて、最初に示した表のようにそのまま要求どおりにやることをおすすめします

やればやるほど直しも見つかり何度も何度も繰り返すかもしれませんが、頑張ってやっていきましょう

ここが食品安全を組織で、体系化してやるための肝となります

最初から完璧を目指さずにやりながら修正していくつもりでどんどん作っていくことをおすすめします

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

ISO22000の本を購入する際はこちらから!

TS22002-1を知る際はこちらを使ってください!

コメント