お疲れさまです、くおりです

今回非常に悔しい事故が起きてしまいました

2月11日、新潟県村上市で起きた工場火災により死者6名が出てしまいました

亡くなられた方、またそのご家族・関係者にお悔やみ申し上げます

この事故ですが、起こるべくして起きていたという報道もされています

私自身の経験談も元に個人的ですが、感想や、食品製造の現場についてみなさんと共有したいと思います

そして、少しでも現場のスタッフが同じような事故にあわないように

少しでも働く環境が良くなるようになることを祈って記事にします

食品製造業の構造

食品製造業は他の業種と比べても薄利多売のところが多いです

多く物を販売し、一つ一つは少ない利益幅で勝負する

例:1個50円で問屋に卸し、利益5%で2.5円/個。これを1万個で2万5千円の利益。

そのため、1分1秒の時間の無駄、1円単位の不良の削減に取り組むことになります

そういったプレッシャーが社内で広まっている状況です

ムダ削減、1分1秒の効率化は非常にいいものです

ただ、その価値判断の順番が利益>安全、会社>従業員となってしまうと危険!

結果として、生産性を上げることに価値観があるとされ、安全性がおろそかにされてきました

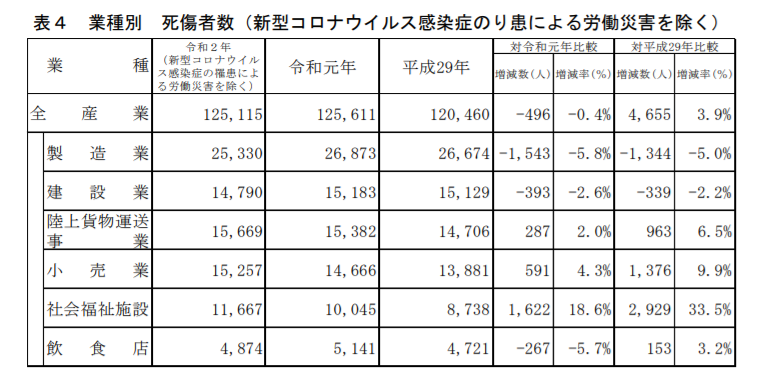

労働災害の発生数は非常に多い

今回は火事です

工場の安全管理の指標として、労働災害についても話をします

労働災害(勤務中の怪我や事故)について、製造業は全業種の中で最も多く約5分の1を占めます

さらに食品製造業は製造業の中で最も多く3分の1を占めます

つまり、安全対策がまだまだ弱い分野と言えます

なぜ、安全について弱い?

では、なぜ、食品製造業では労働災害が多いのでしょうか?

中小企業が多い

これは食品製造業の規模が中小企業が多いことも一つの理由です

大企業ほどコンプライアンスや事故の結果から来る企業ブランドの毀損リスクに備えて安全対策を十分に行います

食品企業では小さいところから始まり、手作業を機械へ置き換えたところが多いです

そのため、装置は20年や30年は昔から使っており、むき出しでカバーもないものも多々見受けられます

床が濡れて滑りやすい

水を使う現場も多いため、滑りやすい

食品が落下し、床に落ちれば水よりも滑りやすいかもしれません

結果として、転倒や巻き込まれ、はさまれなどの労働災害へつながっています

セミオートメーションが多い

食品を作る上で原料が季節ごとで変化します

野菜は水分が異なり、卵も夏と冬で状態が変わります

製造する上で原料のばらつきを抑えるために未だに人が感覚や経験で管理している状況があります

そのため、オートメーション化が進みきっておらず、人と機械がとても近くで同時に作業する場面が多くあります

これらの状況が安全対策をしたとしても、労働災害が起こりやすい

トップダウン的な圧力もあり、生産性重視で安全管理が不十分となるなどの事象が発生します

労働災害が起きやすい現場=むき出しの機械=安全対策が不十分となります

今回の三幸製菓ではフライヤーなど加熱・日を使う場面もあったはずです

油で揚げるお菓子では大きなフライヤーで連続的に生産をします

熱源もあり、清掃も十分に行わなければ残渣に火がついてしまうことも容易に考えられます

また、今回の工場も1980年代に作られており、機器の劣化によって配線のむき出しがあれば、そこから火花が出て、油汚れに付着、引火ということも考えられました

緊急事態の備えについても弱い・・・

換気はどうでしょうか?スプリンクラーは消化器は?避難経路は?避難訓練は?

ISO22000の中でも「8.4項に緊急事態への準備と対応」があります

ここには何を緊急事態として定義するのか、それに対して準備し、対応できることを要求しています

ISOやFSSC22000に取り組む企業であれば、火災や地震・津波などを緊急事態と定義して準備するでしょう

その結果、避難訓練や消火訓練、それらの実施からの改善点の抽出、さらなる安全文化の構築にいたるはずです

ただ、本音を言えばはず・・・です

実際に現場にもいたみからすると、日常の利益、損失、生産性の方に目が向いてしまっているところが多くあることは認めざる終えません。。。

三幸製菓はどうだったのでしょうか?

三幸製菓でも一部の工場ではFSSC22000を取得しています

企業の中にISOの考え方はあったはずです

これまでの小さな火事から大きな火災を緊急事態の一つと定義して、準備と対応をしていば・・・

死者を出したことはもちろん、企業ブランドも損失しています

一つ一つの企業の取り組み姿勢に疑問を感じます

ではどうしたらいいのか?

みなさんの企業でもどうようの状況があり、では、どうしたらいいのか??

結論として、まずは声をあげること

そして、最初の一歩をそれぞれが歩みだすことです

声をあげること=文句を言う、となってはいけません

問題点があると感じれば、声を上げ、計画し、実施しましょう

実施して、更に結果を評価し、次の行動につなげます

これが、PDCAです

PLANだけ、CHECHだけを声高にしていても進みません

DOだけをしていても、いいものはできません

ACT、問題があり、処置が必要、改善が必要と感じたら、

PLANを立て、目標を立て、行動する、DOすることが大事

その結果はCHECK、評価して、次の改善・処置につなげ、少しずつ、少しずつでもよくしていこう

一人の小さな一歩が、大きな変化の最初の変化点になりえます

自分の会社が駄目だと文句を言うのは簡単です

本当のビジネスマン、社会人、大人であれば、文句は言っても、行動しましょう

変化を作っていく人こそ、会社として必要な人財となれます

今回の事故は大変悲しい結果となりました

しかしながら、われわれは他山の石とせず、自分たちの影響の範囲内でできることを探しましょう

同じことが自分の周りで起こらないようにするにはあなたの一歩が必要です

まとめ

今回は悲しい事故について触れました

今回の事故でお亡くなりになった方にお悔やみ申し上げます

また、関係者各位の大変さ、そこで働く従業員・家族の苦労は計り知れません

われわれは今回のことを自分の影響の範囲内で起こらないように行動しましょう

改めて自社の安全教育、安全体制、企業方針が十分であるか考えてみてください

あなたの人生、従業員の人生を守るのはあなた自身です

できることをまず始めましょう

おすすめはISOと5Sです!

コメント