お疲れさまです

くおりです~

いつもあなたを応援しています^_^

今回はHACCP(ハサップ)をやって行く中で整理して、コスト削減できるかも!?っていう話をします

内容はこちら!

- HACCPは7原則12手順があり、手順通りに行うのが基本

- HACCPだけではない?一般衛生管理プログラム(PRPs)とは?

- 食品衛生法では段階があり、小規模であれば基本より楽にやれる

- HACCPは今やっていることを再確認すること

- HACCPはお金かからない!うまくやればコスト削減!??

- 実際にどうやればいいのか?実践編

「HACCPはお金かからない!うまくやればコスト削減!??」について話ししていきます

結論、新規の設備はいりません!

現状やっていることの意味を理解しながらやるので、いおらないものに気づけます

今回は危害要因分析(ハザード分析)とCCP整理表(HACCPプラン)の作り方です

7原則12手順の中の7原則手順6~12です!

HACCP初心者も、上級者でも楽にやれるコツが見つかればいいなと思います

では説明していきます

危害要因分析(ハザード管理プラン)のやり方

多くの人が難しいと感じるのはここではないでしょうか?

危害要因分析(ハザード分析)!!

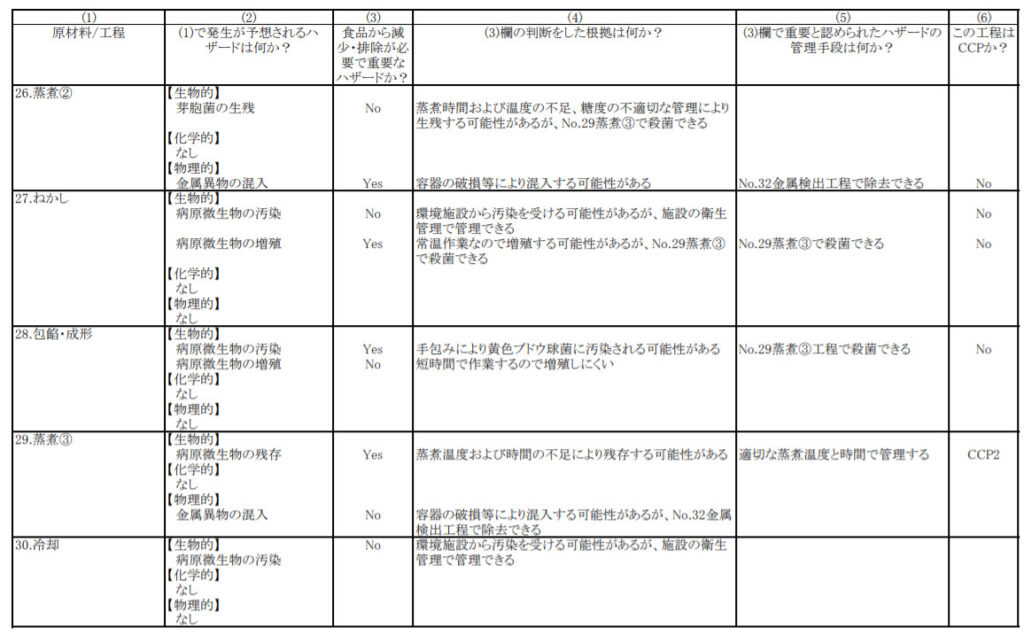

手順4~5で書き出した項目をすべて列挙して、その工程で考えられる危害を書き出します!

書き出した危害をどうやって防ぐのかを記載します

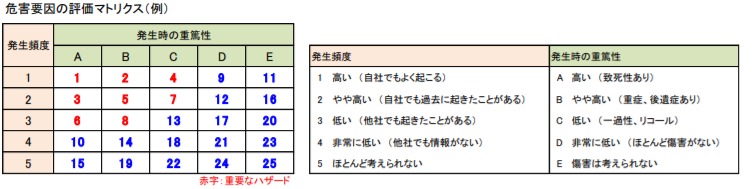

その危害の中で重篤度が高く、発生の頻度も高いものを特定します

その特定した重要な危害を防ぐための工程をCCPと決めてます!

最終的にCCPを決定するためのの工程となります

っと、説明はこうなんですが、どうやったらいいの??ですよね

まずは工程を書き出します

一つの工程で微生物的、化学的、物理的危害を書き出します

この危害の内容については前の記事を参考にしてください

上記のようになりますが、正直知識がないと難しい!!

自分でやりたい、知識として進めたい人は食品安全検定の資格を受験してください

多くの人は、そんな知識、勉強している暇なんてないっていうかと思います

そういう人は今回引用した厚生労働省の手引書や食品産業センターのHACCP関連データベースを使ってください

それぞれの商品毎で重篤度と頻度は変わるのでそこは一覧表を参考にして、まずはつけてみましょう~

っと、細かい説明ありましたが、実際にやってみた人は気づいたかもしれません

どの会社でも、この工程って何のためにやっているんだろう・・・?っていうのが一つや二つはあります

なんか、あとの工程でもおんなじ目的でやってるんだけど、本当にいるのか・・・?いっそなくてもいいのでは?と思えたらHACCPやって得できる人です!

今やっていることが絶対ではありません、より良いやり方や、そもそもやらなくてもいいこともあるかも!?

こう思ってすすめると、危害要因分析(ハザード分析)も生産性アップにつながりますね

これで手順の6~7、原則1~2が完了です

CCP整理表(HACCPプラン)の作り方

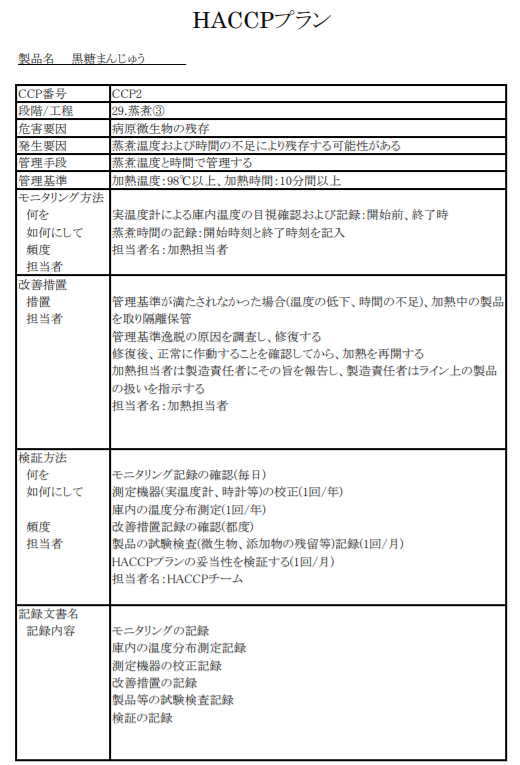

さて、いきなり画像貼り付けですが、これがCCP整理表(HACCPプラン)です

何を書いているか

- CCP/OPRPの番号と工程

- 危害要因と発生要因

- 管理手段と管理基準(手順8)

ここまでが危害要因分析(ハザード分析)から持ってくる内容になります

二つポイントを伝えます

一つはCCPと合わせてOPRP、OPRPは工程の中でも記録が必要な重要な工程・CCPに準ずる工程です

例えば、工程の最終工程ではないけど加熱して菌数を一度減らす、金属検出機で原料の異物を取り除いておくなどが該当します

OPRPもCCP同様にCCP整理表(HACCPプラン)はつくりましょう

二つ目は手順8許容限界の設定、管理基準ですが、ここには根拠がほしいです

加熱であれば75℃1分以上の加熱でカンピロバクター(鶏肉などの菌)は死滅するとか、硬質の異物(金属やガラス)は7mm以上で人に重大な危害を及ぼすなどです

根拠の元は国のHACCPのガイドラインや食品安全法、食品衛生法、海外の例えばFDA(アメリカのU.S. Food and Drug Administration)を参考にするといいでしょう

あとは手順の8~12になります

- 手順9 モニタリング方法の決定

- 手順10 改善措置の設定

- 手順11 検証方法の設定

- 手順12 記録の管理

モニタリング方法とは何を使って、どのようにその危害をみるか?

- 加熱であれば時間と加熱温度です

- 冷却であれば冷却時間と冷却温度

- 金属検出機やX線であればどのサイズで見るか

- アレルゲンであれば分析しての結果や清掃の方法

改善措置の設定は、いざ守れなかったらどうするか?いつ、誰が、どのように判断するのか決めます

- まずは上司へ報告し、品質部門と検討

- 守れなければすべて廃棄、廃棄したものから異常の原因特定

- ○時間以内であれば再度加熱して使用する、○時間以上であれば廃棄

- 菌を測定し、○○cfu以下/gであれば使用可能

検証方法については上記の仕組みが本当に正しいのか?確認します

- クレームで発生がない

- トラブルが起きていない

- 設備をメーカーに依頼して点検している

- 自社内で確認と校正を実施している

- HACCPチーム会議で検討している

記録の管理はどの名称の記録にその内容が入っているか?

- CCP記録表(金属検出機、加熱記録)

- ○○製造日報

- ○○設備株式会社、校正実施報告書

- 測定機器校正記録

- クレーム日報

例を参考に、上記の内容が入っていればHACCPは完了です!

この際にもCCPはどこにするのか?そもそもCCPとして管理しなくてはいけないか?迷うこともあるはずです

改めてそれぞれの作業の重要性と目的を認識する上でやっておいて損はないでしょう

まとめ

今回は手順6~12までを実施しました

危害要因分析(ハザード分析)とCCP整理表(HACCPプラン)を作成しております

この中で改めて自分たちのやっている作業の目的や重要性が見えてきたかと思います

改めて考えると、この作業いるのか?っていうのもあったかもしれません

これまでの常識にとらわれず、ゼロベースで考えて見ると生産性アップにもつながります

一度やってみて、完成させてみましょう~

次回は、実際にやってみたことを体験を交えながら話ししていきます

では、また~

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

コメント