みなさん!お疲れさまです

今日もがんばっていますね!!

今回は8項の中でハザード管理の項目、8.5項の説明となります

8.5項はまさにHACCPとなります

そのため、それぞれ細かくわけて説明していきます

今回は8.5.1予備段階を説明します

ここではHACCPの手順2~5までのフローダイアグラムの作成、現場確認までがはいっています

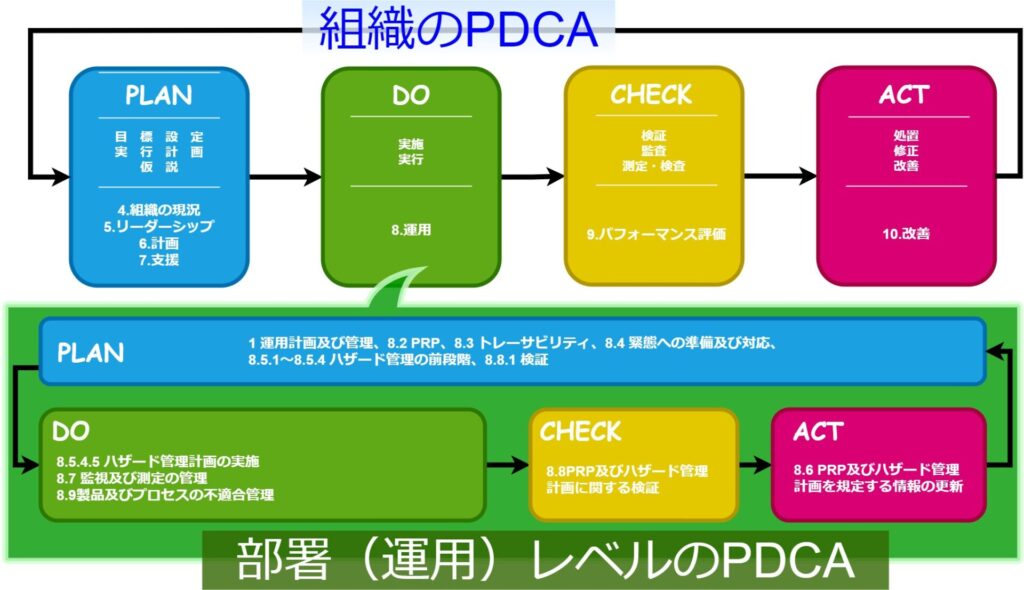

8項はPDCAのDO

8項はPDCAのD、運用・実施のDoのところと話をしました

その中でももっとも重要な部分が8.5項となります

食品安全の肝となるHACCP、ハザード管理はここで定義しています

ただ、8.5項は8.5.1.1とサブカテゴリが深く、8.5.4.5まで合計20項に分類されます

そのため、サブカテゴリのさらにサブで項目分けし、解説に入ります

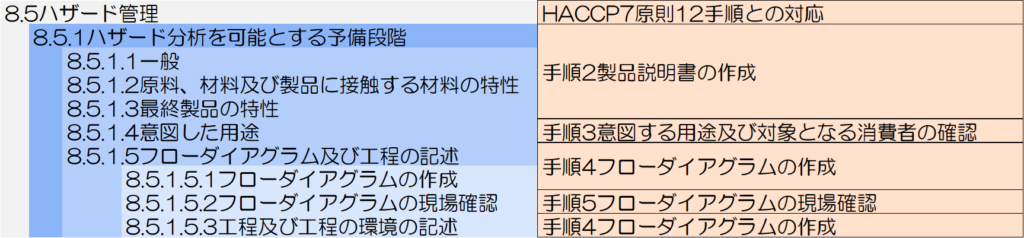

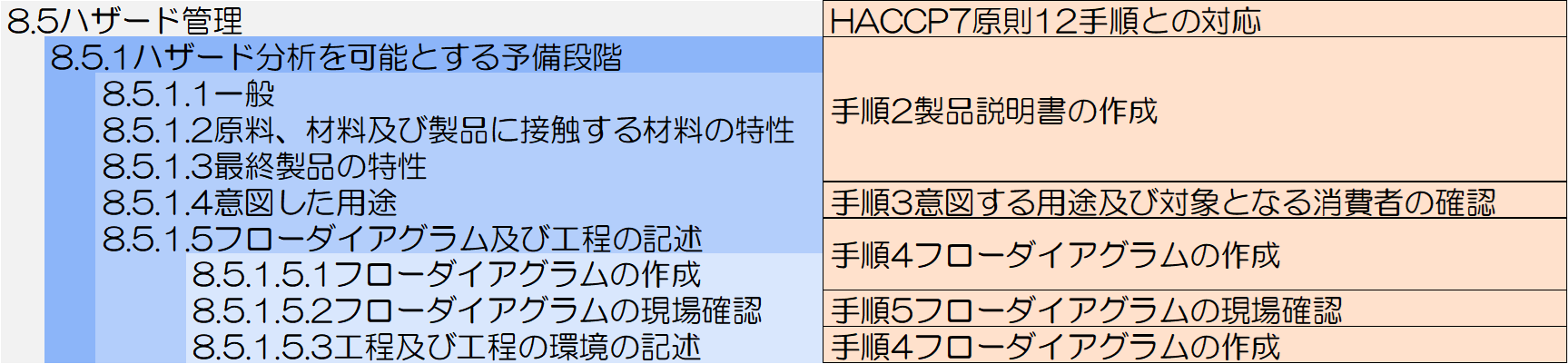

8.5項ハザード管理

では早速ここの項目を説明していきます

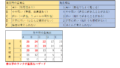

その前にHACCP7原則12手順との対比を示します

これがあるとHACCPを受けた人は取り組みやすくなるかと思います

手順1 HACCPチームについては5.3項の組織の役割で作っています

細かく言えばそれぞれの項目がその後の8.6以降でも出てきますので、順番に作り、網羅し、監査の際には指摘が出ないように何度も見直すのがいいでしょう

8.5.1ハザード分析を可能とする予備段階

ハザード分析をする前に、情報を収集することを定義します

この項をやり、HACCPの製品説明書を完成させます

ただ、通常のHACCPと違いは無防備な消費者を特定することがあげられます

8.5.1.4で意図する消費者では無防備、食品をそのまま食べると危険な人たちを特定し文書にすることが必要です

8.5.1.1一般

食品安全チームへの要求事項として、組織の作る製品、食品にとっての法令や顧客の要求事項

業界の指針を確認すること

さらに製品独自の特徴、例えば特殊な栄養成分を使っているなど

特別なプロセスを含んでいる、例えば低温熟成の肉とか、特別な機器を使用

これらのことを事前に情報収集しておくことで、食品安全のハザード、危害を特定しやすくなります

8.5.1.2原料、材料及び製品に接触する材料の特性

ここでは、容器包装や食品製造機器、器具のポジティブリスト制度をイメージしてもらうとわかりやすいです

製品ごとで使っていい包装資材や容器、器具に制限があります

これも法令の確認のひとつですね

また、保存期間によっても包材の仕方が異なりますので配慮が必要です

水分活性や油の量で酸化防止剤や脱酸素剤、シリカゲルなど保存方法が変わります

密閉できるピロー包装や角折包装、アルミ蒸着や窒素充填なども製品に合わせた包装と言えます

8.5.1.3最終製品の特性

最終製品についての情報は文書化しておくことを要求しております

製品を作ったら保存試験をし、データを保持すること

官能試験や油の試験、破断試験や菌検査、これらの情報を保持して最終製品の食品安全上の特性を明確にし、文書化した情報、データとして保持することを求めています

8.5.1.4意図した用途

最終製品の取り扱い、例えばそのまま食べるものか、調理が必要なのかを特定し、文書化することを求めています

さらに、食品安全ではそのハザード、危害に対して無防備な消費者の特定も求めています

アレルゲンを含む食品であれば、そのアレルギーを持った人

大きさのある、硬いもの、弾力のあるものであれば、喉の小さい幼児や、力の弱い高齢者がその対象となります

食品がそのまま食べた時に、意図せず危害を与えてしまうものを特定することをここで求めています

これも文書化が必要です

8.5.1.5フローダイアグラム及び工程の記述

ここでフローダイアグラムの作成を行います

後に出てきますが、現場確認を含め、工程にはパラメーター、温度や設定など決定されているものは載せておく必要があります

また、工程の汚染レベルや廃棄物(資材ゴミ、製品ゴミ、不良品)が出る箇所も記載が求められます

8.5.1.5.1フローダイアグラムの作成

フローダイアグラムはISO22000では製品カテゴリーでの作成を求めています

一度作ったらおしまいではなく更新、維持、管理しなくてはいけません

フローを作る際には以下のことを含めなければなりません

- その工程・段階の順序、相互関係

- 外部委託の工程、原料や材料はもちろん、加工助剤や包装材料、ユーティリティ(ガスや電気、エアーなど)が入る箇所

- 再加工や再利用などの製品の蒔き直し、溶かしてリサイクルなど

- 最終製品や中間製品、副産物や不良などの廃棄物が出る箇所、取り除く箇所

これらが記載されていないと不適合とされてしまいます

8.5.1.5.2フローダイアグラムの現場確認

これはHACCPの手順5と全く一緒です

もちろん文書化が必要です

そのため、フローダイアグラムの中に作成日や更新日とは別に確認日(現場確認の実施した日)を記入しておくことが必要です

8.5.1.5.3工程及び工程の環境の記述

ここでは工程がどのエリア、どの環境で行うのかを記載することを求めています

汚染エリア、清潔区域などゾーニングと照らし合わせて同じ言葉で定義が必要です

また、季節限定での生産品や、生産時期によってシフトや場所が変わるのであればそれも記載が必要です

引用例(8.5~8.5.1.5.3まで)

8.5 ハザードの管理

8.5.1 ハザード分析を可能にする予備段階

8.5.1.1 一般

ハザード分析をするために、食品安全チームは事前情報を収集し、維持、更新する

収集する情報は以下を含むが、以下に限らずFSMSに関連する事項を収集する

a)適用される法令、規制、及び顧客要求事項

b)組織の製品、工程(プロセス)及び装置

c)FSMSに関連する食品安全ハザード

8.5.1.2 原料、材料及び製品に接触する材料の特性

当社は、全ての原料、材料及び製品に接触する材料に対して、対象となる全ての法令・規制食品安全要求事項を特定し、確実にする

全ての原料、材料及び製品に接触する材料に関して、必要に応じて、次のものを含め、ハザード分析(8.5.2参照)を実施するために必要となる範囲で”原材料の調査表や規格書(原材料、添加物)”、”溶出試験結果等メーカーより提出される報告書(包装資材)”を維持し、更新する

a)生物的、化学的および物理的特性

b)添加物及び加工助剤を含む、配合された材料の組成

c)由来(例えば、動物、鉱物又は野菜)

d)原産地

e)生産方法

f)包装及び配送の方法

g)保管条件及びシェルフライフ

h)使用又は加工前の準備及び取り扱い

i)意図した用途に適した、購入した資材及び材料の食品安全に関する合否判定基準又は仕様

関連文書:メーカーの規格書、試験書、自社内での試験結果

8.5.1.3 最終製品の特性

当社は、全ての最終製品に対して、対象となる法令・規制食品安全要求事項を特定する。最終製品の特性に関して以下の情報を収集し、ハザード分析を実施するために必要となる範囲で製品説明書を維持し、更新を行う。

a)製品名又は同等の識別

b)組成

c)食品安全に関連する生物的、化学的及び物理的特性

d)意図したシェルフライフ及び保管条件

e)包装

f)食品安全に関する表示及び取り扱い、調理及び意図した用途に関する説明

g)流通及び配送の方法

関連文書:製品説明書、レシピ、配合手順書、保存試験結果、商品規格書など

8.5.1.4 意図した用途

意図した用途は、合理的に予測される最終製品の取り扱いを含めて、最終製品の、意図しないが合理的に予測されるあらゆる誤った取り扱い及び誤使用を考慮し、かつ、ハザード分析(8.5.2参照)を実施するために必要となる範囲で製品説明書として維持、更新する

各製品に対して、消費者/ユーザーのグループを特定する。

特定の食品安全ハザードに対して、特に”無防備と判明している消費者”/”ユーザーのグループ”を特定する

関連文書:製品説明書

8.5.1.5フローダイアグラム及び工程の記述

8.5.1.5.1 フローダイアグラムの作成

食品安全チームは、FSMSが対象とする製品又は、製品カテゴリー及び工程に対する文書化した情報として、フローダイアグラムを確立、維持及び更新する

フローダイアグラムは、工程の図解を示し、食品安全ハザードの発生、増大、減少又は混入の可能性を評価する基礎として、ハザード分析を行う場合に使用する

フローダイアグラムは、ハザード分析を実施するために必要な範囲内で、明確で、正確で、十分に詳しいものにする。必要に応じて以下の事項を含める。

a)作業における段階の順序及び相互関係

b)あらゆる外部委託した工程

c)原料、材料、加工助剤、包装材料、ユーティリティ(ガス、電気、熱源、エアーなど)及び中間製品がフローに入る箇所

d)再加工及び再利用が行われる箇所

e)最終製品、中間製品、副産物及び廃棄物を搬出又は取り除く箇所

8.5.1.5.2 フローダイアグラムの現場確認

食品安全チームは、現場確認によって、フローダイアグラムの正確さを確認し、必要に応じて更新し、フローダイヤグラム(各商品群毎)として記録を保持する(フローダイアグラムには確認日を記載する)

8.5.1.5.3 工程及び工程の環境の記述

食品安全チームは、ハザード分析を行うために必要な範囲内で以下の事項をフローダイアグラムに記載する

a)食品及び非食品取り扱い区域を含む構内の配置(ゾーニングより)

b)加工装置及び食品に接触する材料、加工助剤及び材料のフロー

c)既存のPRPs、工程のパラメータ、(もしもある場合は、)管理手段及び/又は適用の厳しさ、若しくは食品安全に影響を与え得る手順

d)管理手段の選択及び厳しさに影響を与える可能性のある外部要求事項(例えば、法令及び規制当局又は顧客から)

予想される季節的変化又はシフトパターンから生じる変動は、必要に応じて含める

記述は必要に応じて更新し、フローダイアグラムとして維持する

関連文書:フローダイアグラム、ゾーニング図

まとめ

今回は食品安全マネジメントシステム、ISO22000の8項運用の中でも、8.5.1項のみ説明しました

ここではHACCPの手順2~5までになっています

過去のHACCPの記事も参考にしながらISO独自の要求事項もあるので、確認してください

正直フローダイアグラムを最初から完璧にやろうと絶対にしないでください

最初から5回は直すと思ってやってください

もし、製品カテゴリーがいくつかあるのであれば一つをまず完成させましょう!

実際に現場での確認で忘れていることなど山ほど出てきます!!

また最初に作る人は出来れば一人、かなり意思疎通のとれた限られたメンバーで行うことをおすすめします

人それぞれのやり方をすると、修正が終わりない戦いとなります!

くれぐれもみんなで頑張ろうとせず、最初は大変ですが集中する時間をもらい、挑戦してみてください

最初から完璧を目指さずにやりながら修正していくつもりでどんどん作っていくことをおすすめします

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

ISO22000の本を購入する際はこちらから!

TS22002-1を知る際はこちらを使ってください!

コメント