みなさん!お疲れさまです

今日もがんばっていますね!!

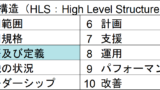

今回は8項の中でハザード管理の項目、8.5項の説明となります

8.5項はまさにHACCPとなります

そのため、それぞれ細かくわけて説明していきます

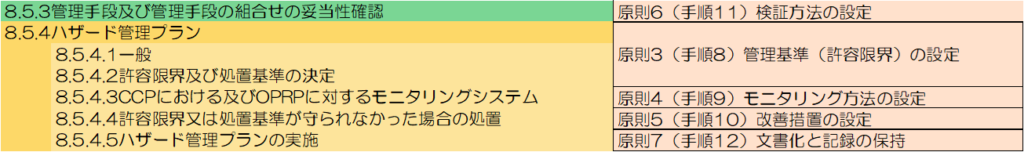

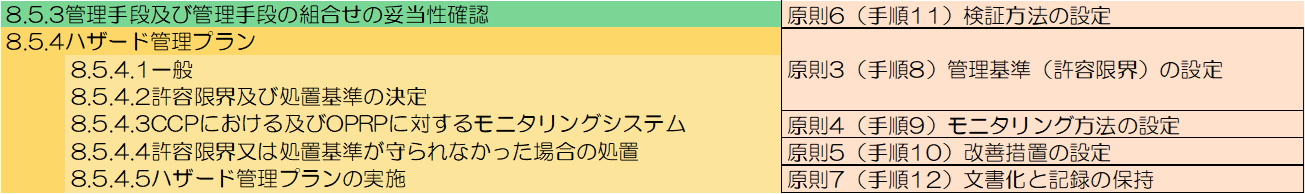

今回は8.5.3管理手段及び管理手段の組合せの妥当性確認と8.5.4ハザード管理プラン(HACCPプラン/OPRPプラン)を説明します

ここではコーデックスHACCPの原則6(手順11)の検証方法の設定-8.5.3

原則3(手順8)原則4(手順9)原則5(手順10)原則7(手順12)が含まれます

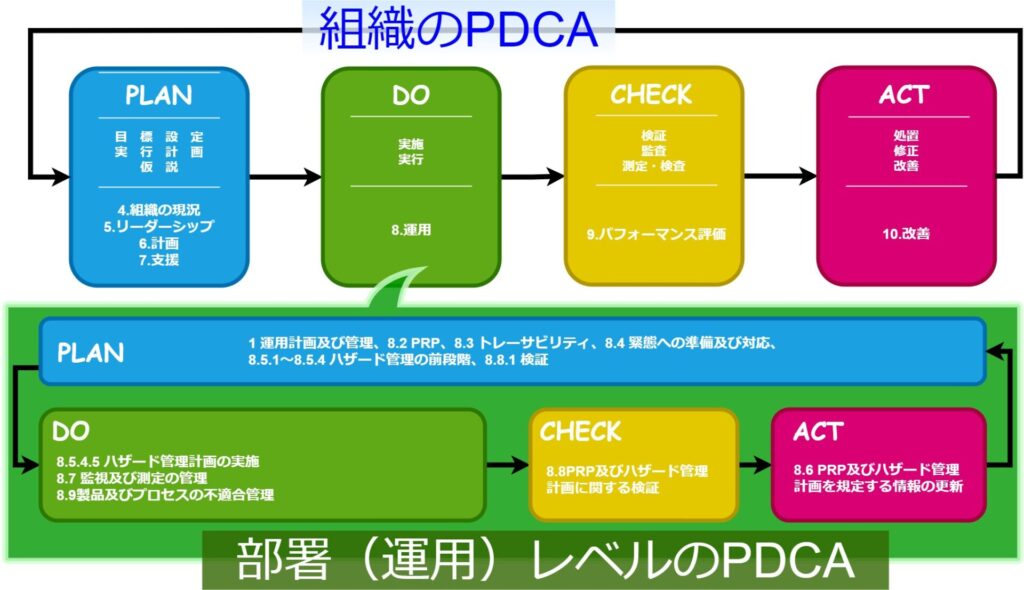

★8項はPDCAのDO

8項はPDCAのD、運用・実施のDoのところと話をしました

その中でももっとも重要な部分が8.5項となります

食品安全の肝となるHACCP、ハザード管理はここで定義しています

ただ、8.5項は8.5.1.1とサブカテゴリが深く、8.5.4.5まで合計20項に分類されます

そのため、サブカテゴリのさらにサブで項目分けし、解説に入ります

8.5項ハザード管理

8.5項をコーデックスHACCPと比較しました

すべてがピッタリ一致しませんが、イメージはしやすくなります

手順1 HACCPチームについては5.3項の組織の役割で作っています

細かく言えばそれぞれの項目がその後の8.6以降でも出てきますので、順番に作り、網羅し、監査の際には指摘が出ないように何度も見直すのがいいでしょう

8.5.3管理手段及び管理手段の組合せの妥当性確認

8.5.3項では”CCP”や”OPRP”が本当にその効果があるのかどうかをチェックします

HACCP原則6検証方法を設定するの中で、CCPやOPRPを決めて、その設定をする段階

そこで、本当に狙い通りの結果が得られるのか、タイムリーに危害要因を除去・低減できるのかどうか

実際に”実施する前に確認する”妥当性確認がこの8.5.3項になります

ここではCCP/OPRPのモニタリング、管理手段を実際に実施し、その結果を保持・文書化していくことが必要です

文書化というと手間がかかるように聞こえます

実際は、製品を開発したとき、その工程の管理方法を決め、テストし、その結果がいいかどうか

その際のテストの情報をきちんとまとめ、管理し、必要なときには見直しできるように保管していくことです

現実的に行っているところがほとんどではないでしょうか?

記録を残すのはひと手間必要かもしれませんが。。。

では、どんな方法が妥当性になるのか例を示します

妥当性確認の例1:類似の製品の結果を引用

新商品を製造した際に、既存の商品と味を変えただけ、ベースは変わらない

そういったときにはこれに当てはまります

つまり、最初に元となるデータを持っておけば、それを引用して、社内で同類のものがあるという記載をラインテストの際の報告書に入れるだけでも文書化ができたことになる。

実際の運用の中では最も多くの場合がこの例1に当たる

妥当性確認の例2:試作時の条件を落とし込む

これも比較的多いです

惣菜やスイーツなどはベースから変わることも多い

試作時に加熱条件を決めてラインに乗せることが多い

その場合はこの例2に該当します

試作時のデータと、実際のラインでのデータを比較し、同様の結果が得られればOK!

妥当性確認の例3:統計的サンプリング(大量のデータ)

これまでにない商品を作る際にはこの方法になります

特に試作段階では条件が決めきれない時は大量にデータを取り、根拠とする方法が選ぶことになります

デメリットは最初の製品づくりの段階で、試作品が大量にできてしまうことです

妥当性確認の例4:過去のデータを再評価

例4では過去に妥当性確認を行ってこなかった時に該当!

これまでずっと同じ方法でやってきたから問題ない”だろう”の経験から、この方法でやったら問題ない!と言い切れるデータにする

改めてHACCPを構築した 保健所や監査で指摘された際にはこの方法でやりましょう

過去のデータとして引用できるのは生産での日報のデータ(温度、時間、設備の時間)

クレームが起きていなかったこと、現場でのトラブルが起きていなかったことが引用できます

妥当性確認の例5:外部分析や社内検査チームでの分析結果

これも併用して利用しているところが多いのではないでしょうか

微生物や化学物質では分析して結果が出ないことを外部分析で確認しますよね

多くのサンプリングで異常がないことと、抜き取りによる分析で基準内であることから妥当性確認ができたと判断できます

妥当性確認の例6:業界団体の基準や条件の引用

これは妥当性確認というよりも、すでに散々やられてきた条件を引用する、そのまま使うことです

例えばレトルト殺菌は121度4分以上の加熱で芽胞を死滅させる

これらの条件を引用して実施、例5の分析で実際に確認することで妥当性確認の結果が得られ、CCP/OPRPの管理手段が決定されることになります

引用例(8.5.2)

8.5.3 管理手段及び管理手段の組合せの妥当性確認

食品安全チームは、選択した管理手段が重要な食品安全ハードの意図した管理を達成できることの妥当性を確認する

妥当性の確認はハザード管理プランに組み入れる管理手段及び管理手段の組合せの実施に先立って、また管理手段のあらゆる変更の後に行う(7.4.2、7.4.3、10.2及び10.3参照)

妥当性確認の結果、管理手段が意図した管理を達成できないことが明らかになった場合、食品安全チームは、管理手段及び管理手段の組合せを修正し、再評価する

また、食品安全チームは、妥当性確認方法及び意図した管理を達成できる管理手段の能力を示す証拠を、ラインテストの記録、日報や分析の報告書として文書化した情報を維持する。

注記:修正には、管理手段の変更(すなわち、工程パラメータ、厳密さ及び/又は管理手段の組合せ)及び/又は原料の生産技術、最終製品特性、流通方法及び最終製品の意図した用途の変更を含めても良いこととする。

———————————————-

例:唐揚げの食中毒菌の残存の確認

管理手段 75℃1分以上の加熱

ハザード カンピロバクターの残存

妥当性確認の方法 フライヤーにて加熱した際の中心温度の変化データ

外部微生物検査による報告書

管理手段の能力 フライヤーにて180℃~185℃の達温、1Lot(15kgずつ:加工後1時間以内、4分~4分30秒の加熱時間

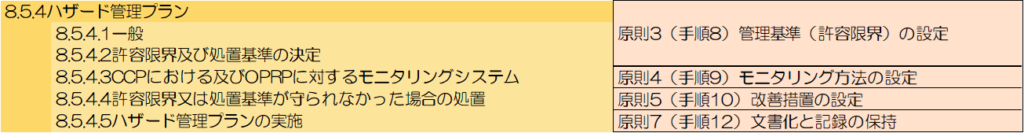

8.5.4ハザード管理プラン(HACCP/OPRPプラン)

この項ではハザード管理プランについて定義していきます

ハザード管理プランはHACCPプランと同じ意味です

昔はOPRPに対してもCCP同様にモニタリング方法の設定などを要求していませんでした

今のISO22000ではOPRPについてもCCPと同様にモニタリング方法の設定など管理基準、改善措置、文書化を求めております

そのため、HACCPプラン、OPRPプランを含めてハザード管理プランと読んでいます

8.5.4.1 一般

ハザード管理プランを作り、運用していく中で求めていることを定義します

それは以下の内容です

- CCPやOPRPで管理する食品安全ハザードは何であるか

- CCPのときの許容限界、OPRPのときの処置基準を決定すること

- モニタリング方法の設定、手順を決めること

- 改善措置

- それらの責任者を決定すること

- これらを文書化し、確立する、さらに運用している記録を残すこと

上記の内容をこれからの8.5.4.2~8.5.4.4.5で確立していきます

8.5.4.2 許容限界及び処置基準の決定

ここではハザード分析の結果、管理が必要なハザード(物理的、生物的、物理的)に対する管理基準を決定します

コーデックスHACCPでの原則3管理基準を設定するに当たります

ただ、違いとしてはコーデックスHACCPではOPRPに対する定義は求めらておらず、ISO22000では求めていることです

特定されたハザードを許容水準を逸脱していないことが常に、タイムリーに確認、判定できる許容限界(OPRPでは処置基準)を決めるのがここです

ここでの注意点はCCPは測定可能なものでなくてはいけない

OPRPは主観(目視検査など)でも可能ということ

測定ができないものであれば、改めてCCPではなく、OPRPとして管理していかなくてはいけないことを考慮してください

ちなみに主観とはいえ、その力量はスキルマップなどで明確にし、十分に保持しなくてはいけないのでお忘れなく

8.5.4.3 CCPsにおける及びOPRPsに対するモニタリングシステム

ここではCCP,OPRPに対して行われるモニタリング方法を文書化することを求めています

ほとんどの場合は8.5.4.2と同様にハザード管理プラン(HACCPプラン/OPRPプラン)を作った際に一緒に作っていることかと思われます

ここでの注意点は以下の要項を抑えておく必要があります

- モニタリングはタイムリーにハザードの逸脱を検出可能であること

- モニタリング方法や機器を明確にする

- モニタリングする機器には校正や検証を行うこととその方法

- モニタリングの頻度、実施の責任者(製造部門)を明確にする

- モニタリング結果とその結果を評価する責任者(品質部門)を明確にする

測定機器の校正はここから来ていますね

なので金属検出機もX線検出器も定期的に正しく動いているのか確認が必要となります

その確認が、それまでの検査の結果を検証したことになり、結果が有効であったと判断できる根拠になります

8.5.4.4 許容限界又は処置基準が守られなかった場合の処置

ここでは改善処置について定義を求めています

関連する項目として8.9項に修正や是正処置の要求事項があり、ここと密接に関連してきます

この項では定義をつけ、実施に関しては8.9項も抑えた上で行う必要があります

改善処置を決める場合のポイントは以下の通りです

- 安全でない製品、ハザードが存在するかもしれない製品がリリースされない、出荷されないタイミングであること(流出阻止)

- 不適合発生時には状況を押さえ、原因を特定すること(原因追求)

- 管理されているパラメーターを許容限界や処置基準内に戻すこと(原状復帰)

- 同じことが発生しないようにすること(再発防止)

これらを修正・是正処置を8.9項で規定した上ですすめることになります

実際にはハザード管理プランの一覧表を作った際に具体的に記載することが実用的です

8.5.4.5 ハザード管理プランの実施

ハザード管理プランを作ったら、実施することを要求しています

これは、会社の中で担当部門のみが書類を揃えて、実際の現場では全く知らない、理解していないということがある場合には不適合とされることを意味しています

過去のISOは文書要求ばかりで、実際の現場と乖離していたところもあったかと思います

そういった状態を是正するために新たにこの項目が追加されております

みなさんも現場・現実を中心に文書を揃えたり、ルールを整備するようにしましょう

まとめ

今回は食品安全マネジメントシステム、ISO22000のDO、実施である

8項運用の8.5.3項、8.5.4項を説明しました

特に8.5.4.5ではハザード管理プランの実施を求めていることが特徴です

HACCPを構築するのは品質部門、やるのは製造部門など別れているところも多いのではないでしょうか

そういった場合に文書だけ立派に揃ってやっていなければ、実際に製品が良いものを作ることはできないでしょう

無駄に労力をかけているだけになってしまいます

ISO22000が要求するハザード管理プランを押さえて、組織として効率的で効果的な管理体制を気付けるように現場・現実を中心に取り組んでいきましょう

最初から完璧を目指さずにやりながら修正していくつもりでどんどん作っていくことをおすすめします

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

ISO22000の本を購入する際はこちらから!

TS22002-1を知る際はこちらを使ってください!

コメント