みなさん!お疲れさまです!

今回は8項の中での検証の項目説明となります

8.8項はPRPs及びハザード管理プランに関する検証

8.6項にて規定、更新(Plan、Act)し、管理方法(Do)を設定し、設定したもので十分な効果が得られているのか、その検証(Check)をしていくのがこの項目となります

なお、8.8項についてはHACCP原則6(検証方法を設定する)に該当します

ポイントとして、ハザード管理プランのみならず、PRPsに関しても、検証の結果は文書化した情報として保持し、伝達する必要があります

ハザード管理プランはわかるけど、PRPsの文書化した情報(記録)については疑問に思う方も多いかもしれません

詳細は個別の章で説明します

8.8項 PRPs及びハザード管理プランに関する検証

8.8項は8.8.1項 検証、8.8.2項 検証活動の結果の分析、の2項目からなっております

FSMSの活動:つまり今の生産体制が問題ないかを検証し、伝達することを決めるのが8.8.1項

その検証結果を分析し、”FSMSが機能しているのかを確認する”のが8.8.2項となります

実際の生産現場で生産帳票を作成し、その結果を記録していくのはモニタリングです

それらの活動で狙った規格の製品や安全性が保たれているか、行動の内容が機能しているのか確認するのがこの8.8項の検証となります

生産帳票や日報を確認して、規定の範囲内で”問題ない”としているかと思います

本当に問題ないのか、その管理方法は効果的か、いやいや実はもっといい管理方法があるのではないか

わかりにくいかもしれません

そもそもその管理方法が必要なのかを考えていくことが検証と捉えてください

8.8.1項 検証

ここでの検証では検証の計画を明確にする必要があります

検証の目的、方法、頻度及び責任を明確にします

例えば、月に1回、〇〇工場の製品のPRPs、ハザード管理プランが実施され、効果的であるのか品質保証部員が巡回、訪問し確認する

といった内容となります

目的は、PRPの検証として清掃を頻度を決めて実施していて、その決定でうまく機能しているかを確認します(巡回での指摘など)

ハザード管理プランでは、ハザード管理プラン自体に無理がないか、実施できているか

また、許容水準内に本当に収まっているのかを検証します(例:年1回分析に出すなど)

ちなみに・・・

ハザード管理プランについては検証の方法はHACCP管理表に乗せているはずです(HACCP原則6)

OPRPについても同様かと思いますが、PRPsについては規定されたものはもっていないところが多いかと思いますので、ここで規定し、活動の確認を行います

例では品質保証部門の巡回を上げましたが、PRPsの検証として”週1回工場長(食品安全チームメンバー)が巡回し、日報にサインをする”でも可能です

また、その他の事項としては法律改正や顧客要求事項などがあげられます

昔は使ってよかった添加物が規制されていたり、食品包装のポジティブリスト制度など、改めてチェックすることが求められております

定期的に法律をチェックし、情報を集め、現状で問題ないかの確認も必要です

8.8.2項 検証活動の結果の分析

8.8.1項にて検証した結果からPDCAを回すことが求められます

そのため、検証結果について食品安全チームで分析するのが、この8.8.2項となります

PRPsやハザード管理プランに異常が見られた場合には、製品の出荷を取りやめ、もしくは回収が必要かもしれません

そういった場合も含めて、食品安全チームへ伝達され、評価されることが必要です

というのがこの項目となります

”帳票をみて、チェックに漏れがあった(ただし、実際は実施している)”

”軽微な清掃不足やものの置き場管理が不十分”

この程度であれば、問題ないとの評価がされるでしょう

”一方で保管庫の温度に異常がみられた”

”ハザード管理プランの加熱の条件が不十分”

これらはであれば、”問題あり”との判断がされます

これは見つけた人→上司・品質部門→社長など、経路を通って判断されます

程度の大きさで責任者や判断の基準もことなりますので、このあたりを明確にしておくと組織としてはうまく人によらない管理ができるようになります

引用例(8.8PRPs及びハザード管理プランに関する検証)

8.8.1 検証

当社は、検証活動を確立、実施及び維持する。検証計画では、検証活動の目的、方法、頻度及び責任を明確にする

個々の検証活動は、以下の通りとする

- PRPsが効果的に実施されていること

- ハザード管理プランが効果的に実施されていること

- ハザード水準が特定された許容水準内にあること

- ハザード分析へのインプットが更新されていること

- 組織が決定したその他の活動が効果的に実施されていること

当社は、検証活動は同じ活動のモニタリングに責任を有する人は実施しない

検証結果は、各種メーカーの保守記録、分析の報告書として記録を保持し、食品安全チームへ伝達する

検証結果が、最終製品サンプル又は工程から直接とったサンプルの試験に基づき、かつ、そのような試験サンプルが、食品安全ハザード(8.5.2.2)の許容水準への不適合を示した場合、影響を受ける製品ロットを安全でない可能性があるもの(8.9.4.3)として、取り扱い、8.9.3に従って是正処置を適用する

8.8.2 検証活動の結果の分析

食品安全チームは、FSMSのパフォーマンス評価(9.1.2参照)へのインプット情報として使用する検証の結果の分析を実施すること

| 検証プラン | 作成日 | 2023/10/2 | ||

| 項目/目的 | 検証の内容・方法 | 実施責任者 | 頻度 | 報告・処置 |

| a) PRPsが実施され、かつ効果的である | PRPsに関わる実施記録確認 | 各工場責任者 | 毎日 | 記録確認(押印・サイン)、修正・是正対応 |

| 品質保証部の工場巡回で確認し必要であれば改善対応 | 品質保証部門長 | 2カ月に1回 | 巡回の記録 | |

| b) ハザード管理プランが実施され、かつ効果的であるかの検証。 | OPRP、HACCPプランの記録確認と必要に応じて現場確認 | 各工場責任者 | 日次(プランに基づく) | 記録確認(印・サインなど)、適宜、注意・修正・是正対応 |

| c) ハザード水準が、特定された許容水準内にある ことの検証 | 外部検査 | 品質保証部門長 | 年1回 | 分析試験報告書(微生物・理化学検査) |

| クレーム発生状況 | 品質保証部門長 | 毎月 | クレーム報告、品質会議 | |

| d) ハザード分析へのインプットが更新されている。 | HACCPプランの見直し | 品質保証部門長、各工場責任者 | 年1回 | 資料の修正と発信、保管 |

| HACCPプランの妥当性評価 | 食品安全チームリーダー | 年1回 | チームによる変更依頼と更新 | |

| e) 組織が決定したその他の活動が実施され、かつ効果的である | その他の手順①クレーム及びその対策の報告 | 品質保証部門長、各工場責任者 | 都度 | クレーム報告、品質会議、是正処置要求書 |

| その他の手順②各トラブル及びその対策報告 | 各部門部門長 | 都度 | トラブル記録、是正処置要求書 |

まとめ

今回は8.8項について説明しました

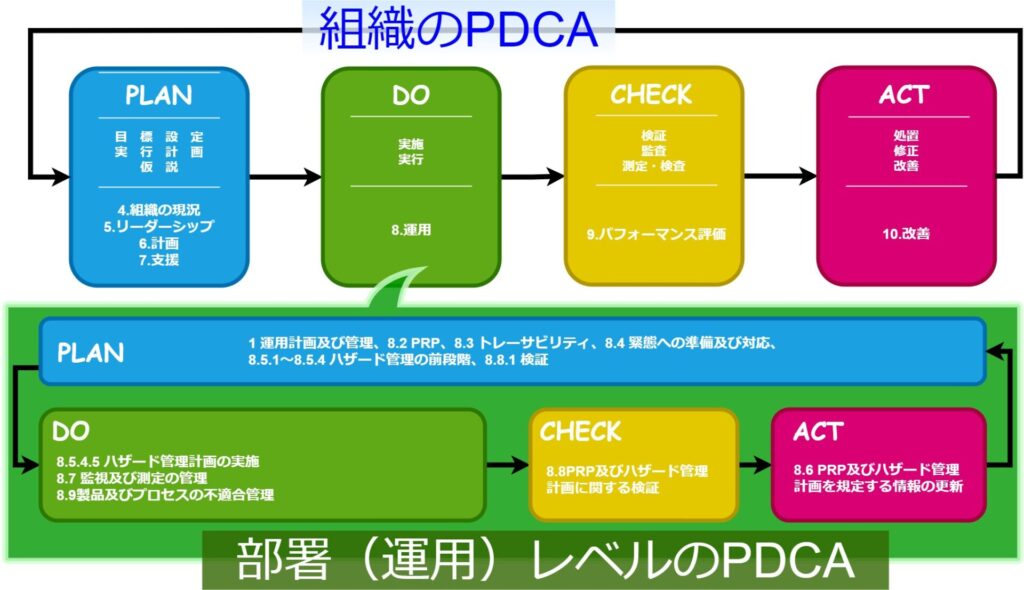

8.8項は現場レベルでのPDCAのCに当たります

この結果を組織のPDCAのCである9項パフォーマンス評価へとつなげていきます

この2つの項での違いは分かりにくいかもしれません

より現場よりで実務的なところが8.8項、全体での組織の活動は9項と認識で進めてください

常にPDCAの中でISOは構築されています

項目がそのどこに当たるのかイメージしながら読んでいくとわかりやすいかもしれません

特に組織の成長段階ではチェックして振り返ることが少ないことも多々あります

改めて振り返り、今やっていることが本当に正しいのかを振り返る

8.8項ではそういった活動をしていくところとなります

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

ISO22000の本を購入する際はこちらから!

TS22002-1を知る際はこちらを使ってください!

こちらは広告となります

コメント