みなさん!お疲れさまです!

今回は8項の中でハザード管理の項目、8.6項と8.7項の説明となります

8.6項はPRPs及びハザード管理プランを規定する情報の更新

製品づくりにおいて、そのプロセスで使用する情報・ハザード管理プラン(CCP,OPRP)は、どういったものが必要であるかを規定すること

また、それらの情報は更新が必要というものです

8.7項はモニタリング及び測定の管理

製造プロセスの中で使用する測定機器や目視検査や打缶検査などのモニタリングに関して、その精度ややり方が効果的で適切に行われているのか管理が必要というものです

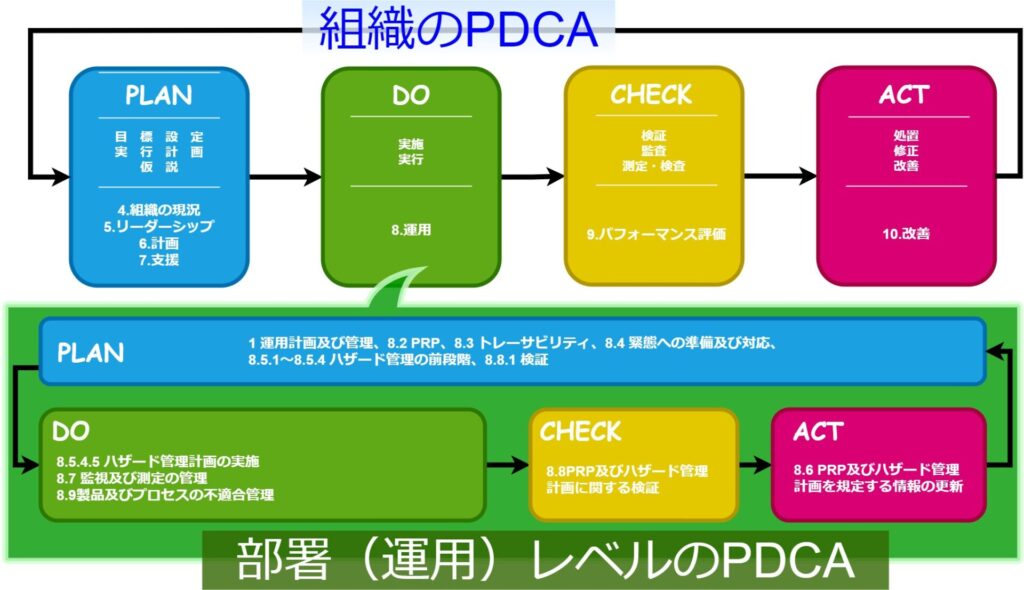

ここでのポイントは8.6項は情報の更新となり、運用レベルでの改善処置(ACT)に相当します

製造部門でのトラブルや改善提案から工程の変更を行い手順を修正する

そういったことが8.6項に相当します

8.7項の”測定の管理”はシステムを運用する上での必須事項と捉えてください

小さなところを言えば、毎日秤に分銅を乗せて精度の確認をする、使用前に水平であるかチェックするなどがあります

普段使っている秤が本当に正しいのか、製品ではなく、”標準”で測定し確認するということです

注意することは校正となると、その結果の保存と校正のトレースが必要になることです

詳細は個別の章で説明します

8.6項 PRPs及びハザード管理プランを規定する情報の更新

8.5項でハザード管理プランを確立した後に、そこで終わりではありません!

確立した後でも必要なときには情報の更新を行わなければいけないことを規定しているのが8.6項です

更新する情報はハザード管理プランだけではなく、PRPsも含みます

結論、関連する文書、すべてで必要な場合は更新してください!ということです

必要な場合の例としては、原料や資材が変更された時、工程や設備が変更された時、フローダイアグラムなどの関連する文書が更新された時が該当します

それぞれに更新される理由が前段階としてあるかと思います

どうしても変更が行われたときには変更し問題なければそこで終了・・・となっていまいがちですが、それがきちんと記された情報、関係する情報を更新、必要であれば関連部署へのコミュニケーションを行って完了となることをISOでは求めています

更新パターン①原料や資材は業者の廃盤などで変更した場合

それまで使っていた原料や資材がロットの都合や、コストの都合で変更することがあるかと思います

その際は変更の可否を試作やテスト、分析して判断し、その結果文書の更新が発生します

製品の企画書や、ものによっては特性を含んだフローダイアグラムやハザード分析も変更が必要か検討しましょう

更新パターン②工程や設備が新しく変更された、クレームなどで変更した場合

設備の老朽化で機械を新しくしたときに、工程が変更された

クレームが発生し、検査を増やした、金属検出機を追加した、X線を追加した

そういったときはフローの変更が必要です

機械が変更されれば、PRPとしての作業マニュアルも更新が必要です

場合によっては現場の日報や、ハザード分析も必要かもしれません

機械が新しくなることで、これまでハザードだったものがハザードでなくなることもあります

特に金属検出機やX線、加熱工程や冷却工程などハザード管理プランに関わる設備の更新については確認し、妥当性確認はもちろん、変更後のプランの確認、設備変更後の状況の確認=検証も必要となります

更新パターン③フローダイアグラムなどに関連する文書が変更された場合

これはハザード管理プランで工程が変われば、それぞれの順番が変わり、CCPの番号が変わることを想定しています

もちろん組織の変更や食品安全チームの変更で担当者が変更されたときには、役職名がかわれば役職名の変更、組織がかわれば組織名の変更、固有名詞で人名が入っていれば人名の変更が必要となります

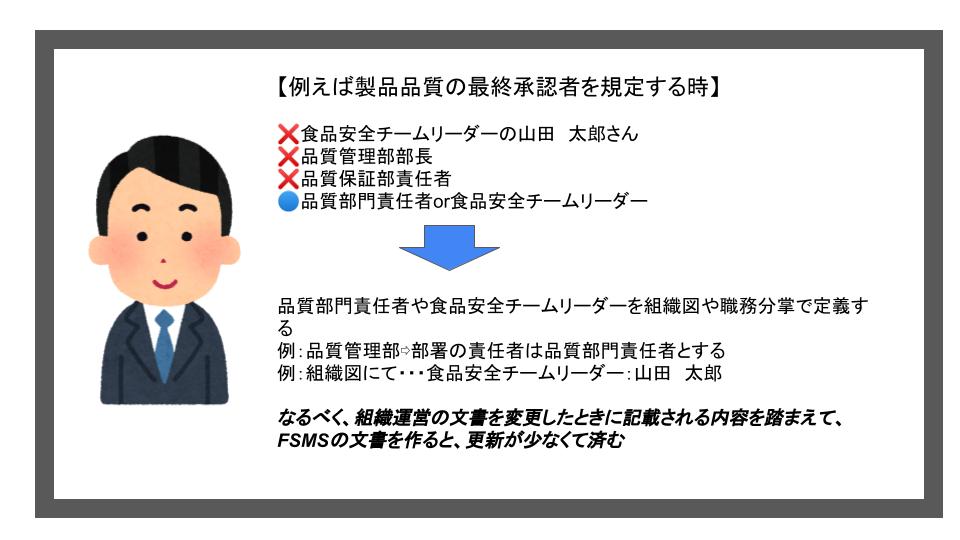

ちょっとしたポイント

情報の更新は非常にめんどくさいです

自分から言わせると、生産性の低い仕事です

そのため、最初に文書を作る際には責任者は曖昧か、もしくは総称など、抽象度を高めて、職務分掌などで役割を明確にすることで”つなぐ”ことが便利です

現場の責任者でも、製造1課や2課とやるよりも、対象製品の製造責任者として、どの部署がどの製品を担当するのかを職務分掌で表したほうが会社内全体の文書更新が少なくて済みます

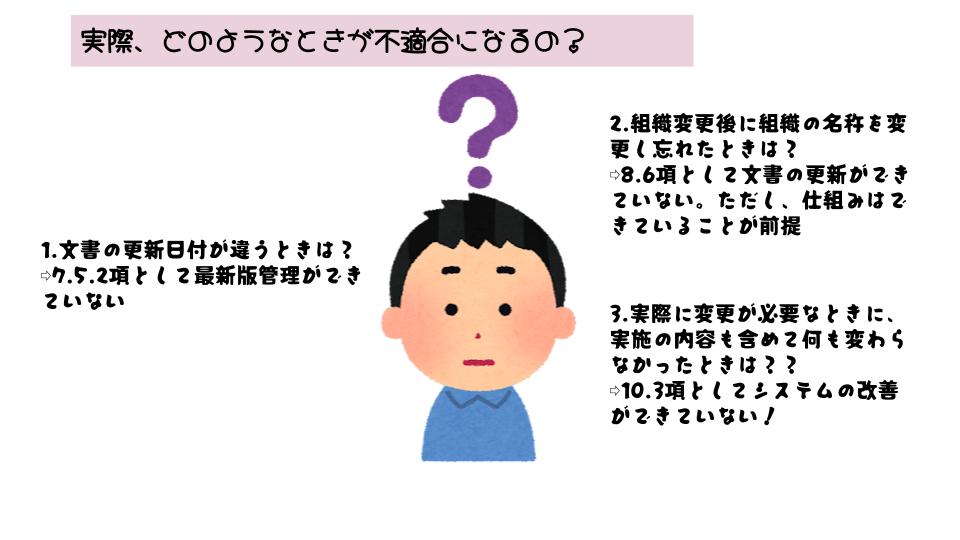

他の項との違いについて(7.5.2、10.3)

情報の更新として実はすでに7.5項文書の管理にて出てきている

7.5.2作成及び更新がそれである

まずは7.5.2との違いで言えば、PRPで変更が必要な場合に中身の変更を要求しているのが今回の8.6項である

7.5.2では変更し、それらがきちんと更新されていることがわかるようにすることを求めている

つまり、文書に更新日付がなく、どれが最新版かわからない場合、最新版はあるけど、現場で昔のものが残っていたときは、7.5.2項での不適合となる

8.6項での不適合のパターンは、変更が必要とわかってはいたが、文書自体を変更しなかったときとなる

また、10.3項の食品安全マネジメントシステムの更新も似ている

こちらは全体のACTになるため、8項の中でのACTと似ているのはもちろんである

では、違いはなにか!!?

違いは組織全体のシステムの更新は10.3項、それぞれの実施事項、作業や工程の更新は8.6項となる

8.6項は10.3項よりもより個別になっており、10.3項はFSMSはもちろん、システム全体の改善が必要なときに要求となる

組織としてうまく回っておらず、部署の役割を変える必要があったのに変更していない場合は10.3項の不適合となるだろう

しかし、実際に役割の変更は行われていたが、その文書の中身が更新されていなければ8.6項の不適合となる

8.7項 モニタリング及び測定の管理

モニタリング及び測定の管理、この項目があるので、測定する機械を校正や検証を行う必要があります

校正や検証を行っていない機械があった場合にはこの項目での不適合となります

この測定の管理ですが、大きく機械・測定機器の管理と、モニタリング・目視検査や官能検査とわけられます

測定管理の例を2つにわけて説明していきます

機械・測定機器の管理

工程で使用する測定機器を管理します

対象となるのは、重量計として秤やウエイトチェッカー、コンピュータースケールも対象となります

校正の頻度についてはそれぞれの会社で決めていけば問題ありません

特に重要なところ(最終製品の内容量を決める箇所、微妙な差で品質に影響が出る原料の測定機器)は年1回の校正と点検を毎日や月1回として頻度をあげます

あまり重要ではない箇所(最終工程でもなく、品質にも影響しない箇所)は分銅などで確認し、校正は壊れたときとしても問題ありません

重量計以外にもノギスなども測定機器です

金属検出機やX線異物除去装置、温度計も測定機器となります

金属検出機やX線は重要な機器、温度計は加熱工程は重要な機器

ただし、ただ室温を記録するだけの温度計は重要ではなく、校正対象としないというのも”あり”です

どの測定機器を校正し、どの測定機器を校正しないのか、ここは管理として必要です

そのため、まずは測定機器を一覧化して、校正の頻度、管理方法を決めてすすめるのがいいでしょう

正直、この一覧化がものすご~~~く大変ですが、頑張りましょう

一度やれば、その後は少しの修正で済みます!!!

モニタリング・目視管理・官能検査の管理

OPRPでも使われるモニタリング、目視検査や打缶検査など人の感覚による検査方法があります

これらの検査精度の確認方法としてはどんな方法があるのでしょうか??

厳しく言う!?頑張る!?気合!?

一番明確なのは、検査の内容に類似したテストを行い、クリアして”力量”を判定する方法です

検査精度の確認はその検査員や検査のやり方の成果、力量を保有してるのかを図ります

それが経験年数も含まれるかもしれません

経験年数や立場だけで力量とすると正直弱いと言わざるを得ません

そのため、実際の検査と似た方法でテストを行い確認すること、その力量の確認方法を確立することがもっとも明確で、その力量の証明に繋がります

100個の製品のうち、不良が10個あり、それをすべて取り除けるか

定期的にやることで、検査の精度も向上するため、おすすめです

官能検査や他の人に頼ったモニタリングでは同様の方法がおすすめです

まずはやってみる気持ちで提案し、ゲーム感覚で試してみるといいでしょう

引用例(8.6)

8.6 PRPs及びハザード管理プランを規定する情報の更新

当社は、ハザード管理プランを確立した後、必要に応じて、以下の情報を更新する

- 原料、材料及び製品と接する材料(包材等)の特性

- 最終製品の特性

- 意図した用途

- フローダイアグラム及び工程並びに工程の環境の記述

- 当社はハザード管理プラン及び/又はPRPsを、常に最新版に更新し、確実にする

引用例(8.7)

8.7 モニタリング及び測定の管理

当社は、指定のモニタリング及び測定方法及び使用される装置が、PRPs及びハザード管理プランに関連した、モニタリング及び測定活動にとって適切であるという証拠を提示する。

モニタリング及び測定に使用する装置は、次のように管理する。

- 使用前に定められた間隔で校正又は検証する

- 調整する又は必要に応じて再調整する

- 校正の状態が明確にできるように特定する

- 測定した結果が無効になるような長からの安全防護

- 損傷及び劣化からの保護

・校正及び検証の結果は、計測機器管理記録(会社ごとの帳票名)として保持する。全ての装置の校正は、国際又は国家計量標準までトレースする。

・標準が存在しない場合は、校正又は検証に用いた基準を文書化した情報として保持する。

・装置又は工程の環境が要求事項に適合しないことが判明した場合、それまでに測定した結果の妥当性を評価する。その結果、関連する装置又は、工程の環境及び不適合によって影響を受けたあらゆる製品について適切な処置をとる。

・評価及びその結果としての処置は、計測機器管理記録として保持する。

FSMS内でモニタリング及び測定で使用するソフトウェアは、当社、ソフトウェア供給者、第三者が使用前に妥当性確認を実施する。妥当性確認活動に関する文書化した情報は、メーカーによる保守の報告書として組織が維持し、かつソフトウェアをタイムリーに更新する。

ソフトウェアの構成/市販の入手可能なソフトウェアへの修正を含む変更があったときは必ず、その変更を承認し、文書化し、また実施前に妥当性の確認を行う。

注記:設計された適用範囲内で一般的に使用されている市販のソフトウェアは、十分に妥当性が確認されているものとする。

まとめ

今回は8.6項、8.7後について説明しました

8.6項では当たり前ですが、文書の更新をすること

どうしても日常の業務に追われていると、変更はするけど、それに関連する文書の更新を忘れてしまうことがあるかと思います

そのため、覚えてがんばってやるというよりも、定期的に見直すこと

もしくはきちんとチェックリストなどを活用し、変更時の確認事項をマニュアル化することが効果的です

8.7項の測定の管理はISO9001でもありますが、非常に厄介な手間のかかるものです

ただし、改めて考えれば今使っている測定機器があっていなければ、大変なことになります

機能がうまく出ていない金属検出機でだましだましやる製造は、非常にリスクの高いものとなるでしょう

そもそも、そんな状態では現場の社員のモチベーションもさがります

基本的にしっかりしたものを用意して初めて管理できるはずです

改めて、やりたくてもやれてなかったがに8.6項、8.7項は頑張るよりも仕組みづくりで解決していきましょう

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

ISO22000の本を購入する際はこちらから!

TS22002-1を知る際はこちらを使ってください!

コメント