お疲れさまです

くおりです~

今回はクレーム対応事例で【印字不良・印字なし】を紹介します

「印字なし」のクレームが来るとかなりやばいです

業界として重篤なクレームとする位置づけです

これはトレーサビリティ(賞味期限から原料段階までの追跡可能性)が取れないためです

そのため、企業責任としても事前に準備しておきましょう

前提ですがクレーム対応は毎回同じようには対応出来ません!!

最終的には個々の対応になりますが確認事項は共通事項があります

印字不良や印字なしが発生したときの対応を記載します

皆さんの参考になればと思います

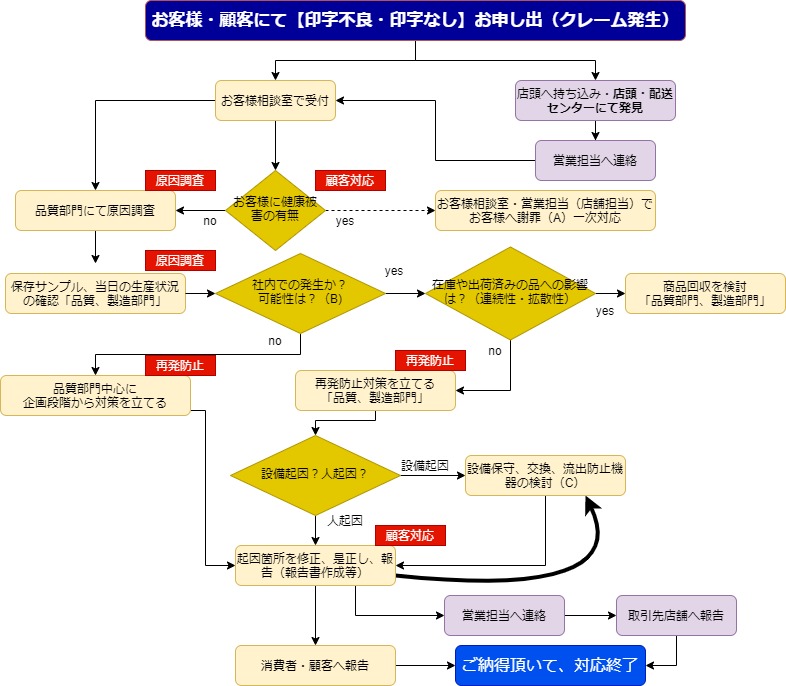

- 全体の対応の流れ

- 原因追求のコツ

- 修正と是正

- お客様対応

では早速説明していきます

全体の対応の流れ

全体の流れについては上記の図で示しました

それぞれの会社でも「クレーム対応マニュアル」「商品回収マニュアル」があるのではないでしょうか

個別に説明していきます

印字不良・印字なしが発生したら、社内のお客様相談室や店頭へのお申し出から対応が始まります

(A)一次対応

顧客の対応はお客様相談室、店舗への対応は営業担当がメインで行うこととなります

印字不良・印字なしにおいては、商品によって大きく対応が異なります

腐りやすい、腐敗しやすい生ものや惣菜などは食中毒の危険性があります

健康被害の恐れがあるので、一次対応が非常に重要です

一次対応でお客様の最初のお申し出を聞かなくてはその後の対応で取り返すのは大変です

あくまで一次対応では調査前でこれから調査することと、お客様のことを気にかけて謝罪に徹しましょう

また、砂糖やお菓子などの加工品では食中毒はあまり考えにくいですが、店舗や卸・問屋からの指摘が強くなります

それほど、印字不良・印字なしは業界的に重篤なクレームとなります

(B)原因が社外にある場合とは?

この設問で疑問に思った方もいるかも知れません

印字不良や印字なしは殆どの場合は製造段階で発生します

しかしながら、過去の事例を見るとそうとも限らないときがあります

それは商品にサーマルプリンタでインクを転写したときに、剥離や摩擦による欠損や滲みという減少が起きることにあります

考えられる社外での起因は以下の通りです

- ダンボール開封時にテープに引っかかったために印字が剥離した

- 店頭で粘着物(テープ)に触れたことで印字が剥離した

- 配送途中で製品と製品、製品とダンボールなどの擦れが起きて印字が滲んだ

- お客様(クレーマー)が意図的に印字を消した

- 店頭や問屋先、お客様が意図的に賞味期限を書き換えた(過去に事例もあります)

これらは最後には推測になってしまいますが、日頃からの安定生産や、記録の確実な管理があれば、自社内でないことの否定はしやすいでしょう

そのためには5Sを通じた整理整頓と、工場内で商品の通り道にそういった粘着物や剥離がないことが大事です

ダンボールや製品同士の擦れでの印字不良については、企画段階から包材の材質を変えたり、梱包の方法を変える必要があります

大元の製品開発の確認事項に追加することが再発防止対策となるでしょう

社外での起因の場合、原因の特定には至らないかもしれません

自社内での推測だけではなく、外部・第三者での分析結果がお客様の納得をもらえることに繋がります

印字がなくても痕跡があったり、自社内で印字箇所の擦れる試験や、テープとの剥離の試験をして、正しさを検討するなど、正しい誠意の見せ方でお客様を納得させれるように努めましょう

(C)設備起因のものでも、人起因のものでも物理的な対策があるとよい

設備に原因が起因する場合は設備の修繕、保守が必要です

しかしながら人に起因する場合でも設備の対策が必要かもしれません

ラインでの生産に置いては人がトラブル時に対応して、その対応後に印字不良や印字なしのものが流出することがあります

これは、人の行動で目の前のトラブルへの対応に集中し、その不具合のある製品自体への注意が弱まってしまうことにあります

そのため、人がトラブル対応時に誤って後工程へ流して発生してしまったのであれば、人がその後工程に簡単に入れれないようにすることが対策の一つとなります

具体的にはコンベアを止める、カバーを付けてすぐに製品を戻せないようにするなど、製品をラインへ戻すのに手間をあえて掛けさせるのが人起因に対する一つの対策となります

全体の流れ

原因を特定し、対策し、それをお客様やお店様へ報告し、ご納得いただいたら始めて対応完了です

原因を特定し対策をすることがクレーム、お申し出の対応ではありません

最終的にお客様がご納得いただくことが対応の完了です

また、製品に連続性や拡散性がある場合には次のクレームにつながらないようにしなくては行けないのでこちらもお忘れなく

過去の回収判断の記事を参考にしてください

原因追求のコツ

原因追求のコツをお伝えします

経験者にはアタリマエのことかもしれませんが、改めて抜けがないか確認しましょう

ステップ1.印字不良・印字なしの例

社内で発生する印字不良・印字なしは次のパターンがあります

連続性あり

製品へ直接賞味期限などの印字を印刷しているパターン

- 印字機の電源が入っていない、電気が不安定(機械との連動もしておらず機械が動く)

- 印字ブロックの位置やものがずれている・異なっている(ホットプリンタ、ホットロールの場合)

- 印字データ、印字のチャンネルが間違っている(サーマルプリンター、インクジェットの場合)

- 印字する際にノズルが詰まっている(インクジェット)

- 印字するヘッドが劣化して印字が欠けている(サーマルプリンターの場合)

製品へラベルを貼ることで印字をしているパターン

- ラベルへの印字転写の位置がずれている、切れている

- 印刷するチャンネルが異なっている、貼り間違えている

- ラベルに日付を入れるが手動で間違っている

- ラベルの貼り付け、繰り出しでつまりやラベルのズレが発生

連続性なし

製品へ直接賞味期限などの印字を印刷しているパターン

- 印字カメラがついており停止して、異常品であったが次の工程へ流れてしまった

- インクリボンの交換の際に印字なしが発生するが取り除けなかった(カメラも作動していない)

- フィルム交換でフィルム送りをして印字がないものが製品化された(2~3個発生のパターン)

- 印字カメラも付いているが排出のタイミングが合わず、後工程へ流れてしまった

製品へラベルを貼ることで印字をしているパターン

- ラベルを貼る製品を間違えてしまった

- トラブル時にラベルが無いものがあったが後工程へ流してしまった

- 追加でラベルを出したものが間違ってしまった(追加の数分間違い)

これらのパターンが考えられます

もし、他にも事例があればぜひ、コメントで教えて下さい!

ステップ2.社外での発生の可能性

上述しましたが、現場内社外での起因は以下の通りです

- ダンボール開封時にテープに引っかかったために印字が剥離した

- 店頭で粘着物(テープ)に触れたことで印字が剥離した

- 配送途中で製品と製品、製品とダンボールなどの擦れが起きて印字が滲んだ

- お客様(クレーマー)が意図的に印字を消した

- 店頭や問屋先、お客様が意図的に賞味期限を書き換えた(過去に事例もあります)

これらの可能性も含めて対策は検討していってください

わからないものはわからないという返答をすることと、その上でも推測し、対策をすることが次のお申し出の再発防止になります

決めずに曖昧なままではお客様への説明も出来ないので、諦めて推測に徹するのが最終ステップとなります

ステップ3.人に頼った検査の危うさ

こんちには みさなん おんげき ですか? わしたは げんき です。

この ぶんょしう は いりぎす の ケブンッリジ だがいく の

けゅきんう の けっか にんんげ は もじ を にしんき する とき

その さしいょ と さいご の もさじえ あいてっれば

じばんゅん は めくちちゃゃ でも ちんゃと よめる という

けゅきんう に もづいとて わざと もじの じんばゅん を

いかれえて あまりす。どでうす? ちんゃと よゃちめう でしょ?

上記の文章は読めますか?読めますよね??

ケンブリッジ大学の研究を元に作られた文章です

人は頭がいいので、勝手に文字を変換して解釈してしまいます

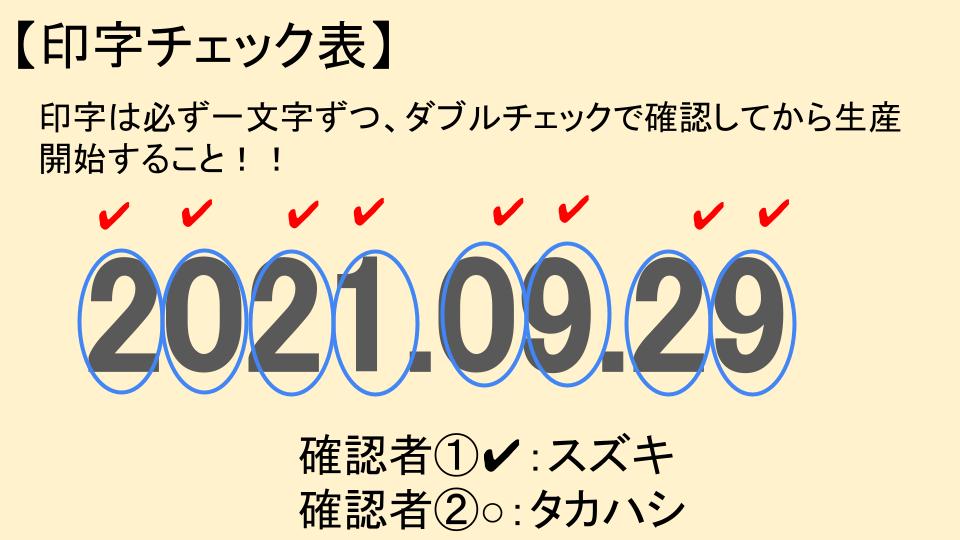

っということは、例えば2021.09.29があっても2012.09.29や2020.08.39のようなパターンも見逃してしまいます

人の目視での確認は100%ではありません

最初に印字を確認する際は必ず、一文字ずつチェックを打ちながら二人以上で確認することで精度が100%に近くなりますので、このやり方をやっていない企業あれば即日対応を変更してください

修正と是正

原因を特定したら修正と是正が必要です

修正は現状ある危害を取り除くこと、是正はその後に同じことが発生しないようにすることです

修正の際には、機器や原因を直したり、除去することと、製品に対する処置もしなくてはいけません

原因が連続性や拡散性が疑われる際に商品回収を実施するのも修正です

特に印字不良・印字無しで連続性が否定できない場合は回収になります

しかも、日付の特定が出来ないため、世の中のその製品や同一ラインがすべて対象となる可能性すらあります

そのため重篤なクレームと位置づけられています

是正はその後の再発防止なので、人起因であれば、ルールの設置・遵守の方法・人の入れ替え時の教育、が対策となります

設備起因の場合は、設備の修繕、定期的な点検保守計画を設定するが対策となります

特に印字に関するトラブルは現場内では小さいものは多く起きていることがほとんどです

作業者の関心や行動へ訴えかけることが最も効果の大きい対策となります

過去に記事を書いておりますので参考にしてみてください

お客様対応のコツ

製造の部門にいるとどうしても抜けてしまいがちなのはお客様対応です

製造での原因や対策は最終的にお客様が納得するように実施しなくてはいけません

といっても無茶苦茶な要求は組織として費用がかかりすぎたり、人件費が高騰しすぎることにも繋がります

お客様対応でいちばん大事なのは、お客様にまずは謝罪し、意見を聞くことです

クレームや、お申し出を言ってきている時点で会社への「期待」があります

期待もなければ、クレームを言って「直してほしい」という要望はもちません

もちろん、クレーマーに近い人で金品やなにかもらえるかも!と期待する人もいます

ただ、手間をかけていることを考えれば、会社のことを一緒に考えてくれているファンとも言えます

お客様をファンとして捉えることができればお客様対応はうまくいきます

丁寧に、怒らせないようにと怯えて対応するよりも、ファンなので力になってくれている!と対応することが上手くいくコツになるでしょう

基本ですがS言葉を積極的に使い、D言葉を避けるように接するようにしましょう

S言葉(承認、受容の言葉)

すみません、承知しました、失礼しました、さようですね、そうですね

D言葉(逆説、反逆の言葉)

でも、だって、ですから、だから

S言葉、D言葉は普段のやり取りでも活用できます!

ぜひ試してみてください、しつこく意識することで習慣になります

自然とできるようになれば一流のお客様対応名人です

まとめ

今回はクレーム発生時で特に【印字不良・印字なし】での事例を取り上げました

全体的な流れはどのクレームでも同様ですが、印字不良・印字なしにおいてはトレーサビリティがとれなくなることが問題です

そのため、連続性があれば即回収対象となります

しかも、回収の範囲は特定できなければすべての世の中の製品となります

企業としての存続を危うくする重篤なクレーム【印字不良・印字なし】になります

現場内の普段のちょこっとのトラブルから可能性を見つけ、事前に防ぐことが重要です!

事前の準備や心構えがクレームを速やかに完了させてくれますので改めて社内の対応について見ていってください

【異物混入】についても記事を書いており、それはこちらを参考にしてください

ご意見お待ちしております

質問、ご意見お待ちしております

お問合せフォームからお送りください

ぜひ、一緒に考え、学び成長していきましょう

特にそれぞれの苦労話や、今悩んでいることがあれば、相談ください!

必ず返答させてもらいます

S言葉、D言葉を広めている援川さんの本です

コメント